Привет, мы Datana!

За последние два года мы ушли от работы с госзаказчиком в промышленность. Начали с наивной гипотезы, но увлеклись, погрузились с головой в металлургию и теперь не видим своего будущего без работы на реальный сектор экономики. Сегодня мы ищем пути оптимизации производства с помощью инструментов Индустрии 4.0 (искусственного интеллекта, IIOT, дронов и т. д.) и точно знаем, зачем IT-шнику учить химию и кому после вуза еще потребуется высшая математика.

Сегодня расскажем, как мы к этому пришли.

За последние два года мы ушли от работы с госзаказчиком в промышленность. Начали с наивной гипотезы, но увлеклись, погрузились с головой в металлургию и теперь не видим своего будущего без работы на реальный сектор экономики. Сегодня мы ищем пути оптимизации производства с помощью инструментов Индустрии 4.0 (искусственного интеллекта, IIOT, дронов и т. д.) и точно знаем, зачем IT-шнику учить химию и кому после вуза еще потребуется высшая математика.

Сегодня расскажем, как мы к этому пришли.

От чиновников к металлургам

До недавнего времени мы назывались Департамент цифровых решений ЛАНИТ и 100% нашего дохода обеспечивали проекты для госсектора. Мы разрабатывали государственные информационные системы для различных федеральных органов исполнительной власти.

В конце 2017 года в одном из «разговоров у кулера» выяснилось, что многогранный опыт и багаж знаний команды позволяет нам применять IT далеко за рамками госзаказов, да хоть при выплавке стали. Заканчивая большой проект для госсектора, мы как раз искали задачи в других отраслях. Нам очень хотелось перебраться в реальный сектор экономики.

У всех инноваций в промышленности есть понятная задача — показать экономический эффект. В этом ключевое отличие от проектов для госсектора. Поэтому на цифровую трансформацию в промышленности возлагаются большие надежды, а использование решений Индустрии 4.0 ежегодно растет в геометрической прогрессии (в этом сходятся данные аналитиков McKinsey, PWC и др.). Для публичных компаний внедрение таких решений еще и сказывается на стоимости акций. Так что в реальном секторе заявления о «цифре» не пустые лозунги.

Изначально мы ухватились за интересную идею из черной металлургии. В этом сегменте уже сейчас на цифровую трансформацию только в России тратятся десятки миллиардов рублей. Кроме того, в команде было некоторое понимание металлургических процессов: один из аналитиков раньше работал на заводе. И этого понимания было достаточно, чтобы сформулировать предположение: можно сократить время выплавки стали в дуговой печи с помощью пирометра и математической модели. Подкрепив первую поверхностную идею просмотром видеороликов «Галилео» на YouTube и чтением всего, что удалось найти по теме в сети, мы углубились в кастдев. Сейчас-то, по прошествии двух с половиной лет, мы видим, насколько наша первая идея была наивна, но мы были готовы сворачивать горы.

Мы обошли всех экспертов, с которыми смогли встретиться — собирали бесценную обратную связь от опытных металлургов-технологов. В итоге за несколько месяцев мы полностью изменили предложение. Оказалось, что первая гипотеза была нежизнеспособной: и пирометров такой точности на рынке пока нет, и отверстия в крышке печи металлурги не были готовы для нас просверливать, и сокращать время плавки в печи зачастую просто не нужно. Но у металлургии действительно есть потребность в очень специфических цифровых решениях. После глубокого изучения вопроса мы видели сразу несколько возможных направлений работы.

Спустя полгода, уже выделившись в самостоятельную компанию, мы заключили первый контракт на выполнение пилотного проекта для Ашинского металлургического завода. Опыта в промышленном IT у нас не было, поэтому предложили выполнить уникальный проект за символические 100 тыс. рублей. Для нас это были прямые убытки, но доверие того стоило.

Данные, бабочка или японский меч

Первый опыт взаимодействия с реальной промышленностью показал, что нужно менять подходы к разработке, ведению проектов, развитию компетенций. Требовалось быстрее создавать прототипы. Требовалось разговаривать с потенциальными заказчиками на одном языке. Нужно было меняться.

Перед нами стояла задача научиться делать проекты быстрее, подходить к вопросу комплексно, всегда помнить, что мы должны решить проблему бизнеса. Достигнутый экономический эффект для заказчика — вот единственный критерий, по которому можно сказать, получилось или нет.

Ольга

директор по интеллектуальным решениям, Datana

Для более четкого позиционирования мы решили строить отдельный нишевый бренд. Так появилась Datana, сочетающая в своем названии корень data, созвучие с легендарными по своему качеству японскими мечами «катана» и, как ни странно, название красивой бабочки. Первый логотип CEO новой компании рисовал в Visio. Его, правда, быстро сменили, прислушавшись к маркетологам.

Меняем внутренние процессы

Хотя изначально мы IT-шники, наша работа сейчас — это не столько разработка софта, сколько изменение бизнес-процессов и технологий. Поэтому проекты сложносоставные: надо и обследование провести, и смонтировать подходящее оборудование, и разработать программное обеспечение. Но самое сложное происходит потом — необходимо все это обкатать и внедрить. Поэтому мы предпочитаем говорить про себя, что продаем «решения» задач заказчика.

В условиях производства никто не будет по щелчку пальцев останавливать процессы на сутки, чтобы проверять гипотезы — необходимо искать технологические окна или приурочивать работы к плановым ремонтам, все делать быстро и без подстраховки, а тестировать в реальных условиях. Опытная эксплуатация проводится круглосуточно, приходится заступать на вахту вместе с металлургами не только в дневные, но и в ночные смены.

При этом цена ошибки очень высока. Выдали не ту рекомендацию, сталевар отправил сталь-ковш на плавку, а не в ремонт — произошел прогар, пролили 370 тонн стали в цеху, комбинат потерял 10 млн рублей. А порой от точности работы решения зависит здоровье, а может, и жизни персонала завода.

Чтобы вписаться в эти процессы, нам пришлось менять подход к разработке и контролю качества проектов. Мы уже умели делать сложные, высоконагруженные системы с тысячами пользователей, с большими данными, с интеграциями и обеспечением безопасности. Но нам пришлось в срочном порядке набирать экспертизу в области промышленной автоматизации и металлургии, и даже в экономике предприятия. Чтобы решать задачи, которые мы ставим перед собой, нужно понимать, как и почему устроено производство, разбираться в технологии, в процессах. Пришлось взять в свою команду технологов, и уже вместе подтягивать профильную экспертизу команды.

Пару месяцев назад я поймала себя на мысли, что никогда в жизни не подумала бы, что на работе мне пригодится знание базового курса физической химии. Конечно, мне пришлось изучать с нуля новую для себя область. Чуть больше года назад я бы вряд ли могла объяснить, чем чугун отличается от стали. Выучиться только по книжкам и видеороликам в этой отрасли нельзя, нужно обязательно консультироваться с металлургами-экспертами предметной области. Общение с таким экспертом в нашей команде помогло мне больше всего.

Кира

бизнес-аналитик, Datana

Что нам совсем не пригодилось из предыдущего опыта работы с госзаказами, так это умение писать много официальных писем, прикрываться бумагами и по несколько часов ждать совещаний в Министерстве.

Результат работы в промышленности сразу заметен, и это здорово мотивирует. Здесь практически не бывает работы «в стол».

Александр

аналитик данных, Datana

Параллельно мы развивали направление Data Science, чтобы научиться решать задачи с использованием искусственного интеллекта. Возможных кейсов применения ИИ на промышленном предприятии масса. Тут это не хайп, а вопрос практической экономии.

Часто вижу мемы в интернете типа «Ну что, понадобились тебе во взрослой жизни квадратные уравнения?». У нас из математики приходится применять планиметрию, стереометрию, теорию вероятностей, теорию графов, высшую математику. Часто требуется понимание природы процесса — физика и химия тут необходимы как никогда. При погружении в детали производства нужно знать технологии. Когда я познакомился с металлургией, почти ничего не мог понять даже из постановки задачи. Приходилось читать литературу, общаться с экспертами, технологами, инженерами. Со временем появилось понимание процесса, я узнал основные термины, стало понятно, как формируются и хранятся данные на производстве. Почти каждый день узнаю что-то новое о производственных процессах в области металлургии — это огромная область знаний, которую невозможно в полном объеме освоить за пару лет.

Павел

руководитель отдела Data Science, Datana

Погружаемся в черную металлургию

Пилотный проект с головой погрузил нас в черную металлургию. Помимо того, что эта отрасль интересна сама по себе, предприятия вынуждены неустанно бороться за маржинальность, а значит, мы можем быть полезны друг другу.

Классический подход повышения эффективности — техническое и технологическое перевооружение. Это долго и дорого. А еще это не всегда приносит желаемый эффект. Цифровизация, наоборот, при правильном применении без существенных инвестиций может дать реальную выгоду.

Классический кейс применения ИИ в промышленности — Цифровой советчик — инструмент, который, можно сказать, строит новую модель управления производством. На основе исторических данных и данных реального времени из производственных систем с помощью математических моделей и алгоритмов искусственного интеллекта советчик выдает операторам рекомендации по настройке оптимальных параметров процесса.

Самое любопытное здесь, кстати — как раз построение модели. Правда, без погружения в детали здесь уже не обойтись.

Как мы строили модель выплавки стали

Прежде чем переходить непосредственно к модели, стоит поговорить в теории о многоступенчатом сталеплавильном процессе.

Несмотря на то что мы выезжаем на производство часто, каждое такое посещение вызывает у меня неподдельный интерес. А первый визит, пожалуй, был одним из самых потрясающих и запоминающихся впечатлений в жизни. Масштабы производства поражают. Так, например, территория ММК — это территория Москвы в пределах третьего транспортного кольца, а один из прокатных цехов — 20 футбольных полей.

Ольга

директор по интеллектуальным решениям, Datana

Металлургическое производство завораживает и действительно впечатляет. В первую очередь своими масштабами, во вторую — непрерывностью производства. Меня поражает, сколько человеческих усилий стоит за тем, чтобы сталь производилась в любое время года, дня и ночи. Я думаю, что только после первой командировки я по-настоящему осознала, насколько важно то, чем я занимаюсь.

Кира

бизнес-аналитик, Datana

Марок стали существует великое множество. Их свойства различаются за счет добавления при производстве так называемых ферросплавов. Добавление происходит в несколько этапов.

Первая порция поступает в сталеразливочный ковш, после того как исходное сырье (шихта) при температуре 1500−1600 градусов очищается от примесей фосфора, серы и избыточного кислорода в дуговой сталеплавильной печи (ДСП)*. Вторая порция добавляется уже на участке внепечной обработки, когда расплав нагревается до 1600 градусов в агрегате «Ковш-печь» (АКП). Лишь оттуда расплав поступает в машину непрерывного литья заготовок.

* Есть несколько вариантов выплавки стали в сталеплавильном агрегате: электродуговые печи, кислородный конвертер или индукционные печи.

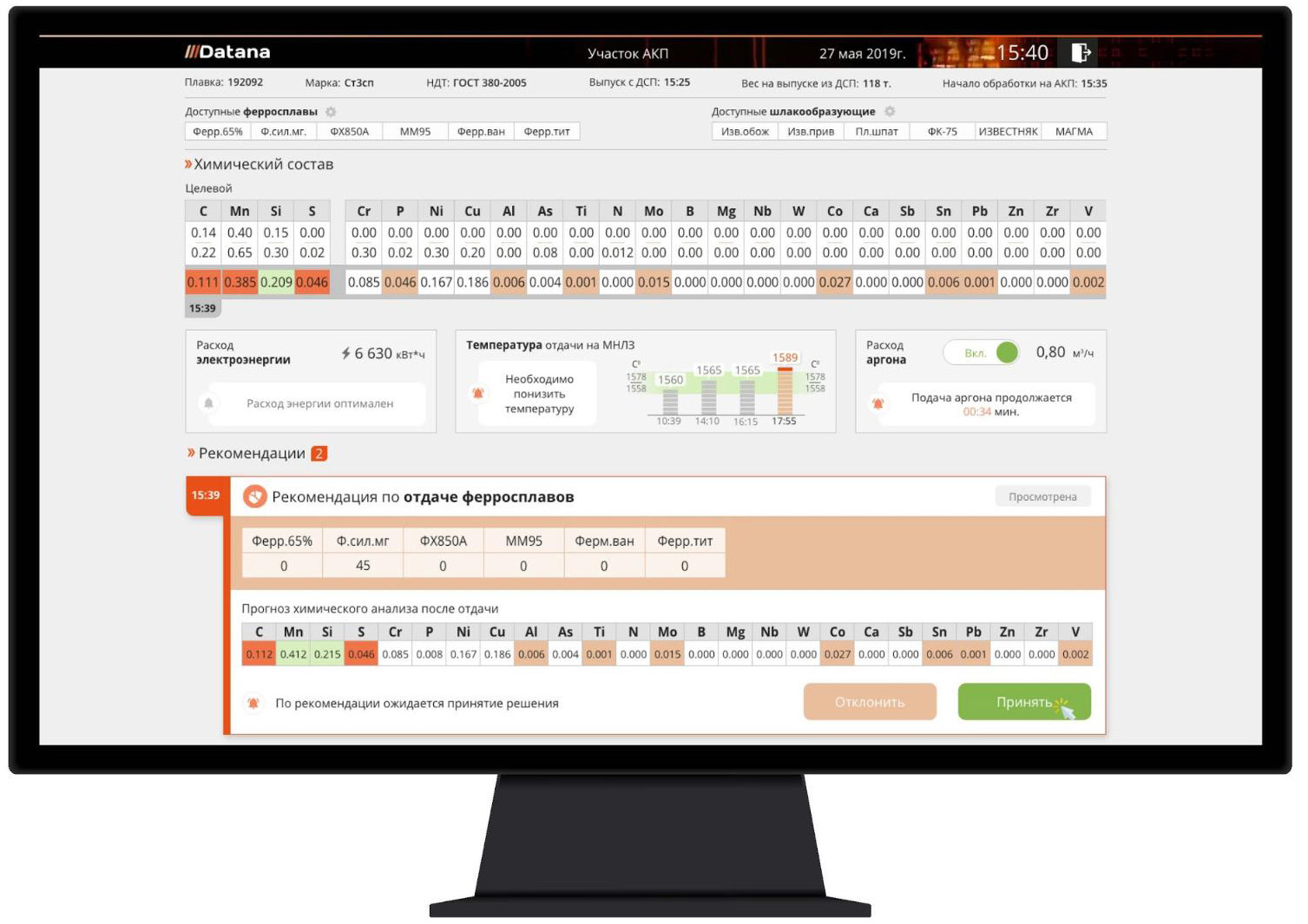

На каждом из этапов измеряется температура и анализируется химический состав стали. А процесс контролируется из «командного центра» сталевара. Несмотря на высокую степень автоматизации отдельных процессов, ему приходится следить за десятками, если не сотнями параметров, которые влияют на стоимость и качество производимой продукции.

Наш пилотный проект мы построили на модели расчета в реальном времени оптимальной навески ферросплавов, необходимых для производства стали определенной марки. Идея эта не новая, но каждый завод здесь движется своим путем. Цель — получить требуемый химический состав, вписаться в технологию, обеспечив минимальную стоимость затраченных ферросплавов.

Честно говоря, предложить идею по оптимизации такого многоэтапного процесса несложно. Сложнее обосновать ее расчетами и защитить перед руководством предприятия. Препятствий возникает множество: страх персонала, что их заменит компьютер, сложности расчета экономического эффекта и т. д., ведь один и тот же кейс оптимизации на разных заводах при одних и тех же вводных может показать разный эффект (вплоть до обратного эффекта).

А еще есть пара загвоздок…

Загвоздка №1

Точный химический состав расплава неизвестен. Мы не знаем состав металлолома, не видим здесь и сейчас динамику изменения химического состава после проведения технологических операций. Температура, опять же, меняется постоянно. Рассчитать, сколько и каких веществ необходимо добавить в расплав, чтобы получить сталь требуемой марки, можно только после химических проб непосредственно в процессе выплавки. При этом задержки в получении оперативных данных (по замерам и химанализу) — штука обычная.

Загвоздка №2

При нагревании в печи протекает активная химическая реакция. Компоненты реагируют друг с другом: угорают, окисляются, уходят в шлак, и простыми линейными формулами все эти процессы не описать. Легко потратить ферросплавов больше, чем требуется, или загубить расплав неверной пропорцией. И это тоже в металлургии норма.

еА еще сложностей добавляет реальный мир. После прочтения документации на установленное на производстве оборудование мы представляем, как автоматика собирает данные, а мы их быстро анализируем, учитываем упомянутые выше эффекты. Но на реальном предприятии все может выглядеть иначе. Часто информация собирается, передается с этапа на этап и обрабатывается вручную. При этом для тех же ферросплавов может быть не предусмотрено входного контроля химического состава, а после проб химический состав просто записывается на бумаге.

Это задачи, которые по силам решить искусственному интеллекту.

Решение в режиме реального времени должно мониторить протекание процесса, собирая данные о текущем химсоставе и температуре, отслеживая время плавки. В общем, с точки зрения цифровизации на промышленных предприятиях есть где развернуться.

Примерно 80% усилий при реализации проекта мы потратили на то, чтобы проанализировать и обработать исторические данные. Тут по классике были сложности: и доступ к производственным системам сложно получить, и часть необходимой для модели информации хранится только на бумаге. Также пришлось делать скидку на то, что сохраненные данные, например, о химическом составе или объемах поставок, могли быть некорректны. По документам могло поступить со склада одно количество ферросплавов, а на заводе оказаться другое.

По итогам анализа мы сформулировали правила валидации данных и обучающий дата-сет для моделей.

Для воплощения модели использовали Python, поскольку это фактически стандарт в построении ML-решений. Применили библиотеки для анализа, трансформации, визуализации данных, ML и математического моделирования: pandas, Matplotlib, SciPy, scikit‑learn и другие.

Задачу завода мы решили. Модель отрабатывает за три секунды, в то время как сталевару нужно как минимум три минуты, и дает на выходе рекомендацию по количеству ферросплавов, которые необходимо добавить в сталь-ковш. Также модель прогнозирует химический состав стали.

По результатам тестирования, где мы сравнивали выплавку с использованием нашего решения и без него, экономия составила примерно 8% в нашу пользу. То есть на этом конкретном предприятии при использовании нашего решения экономия на ферросплавах в год может достигать 70 млн руб. При этом заводу не пришлось закупать дополнительное оборудование.

Хотя цель достигнута, нам есть куда развивать решение. За процесс все еще отвечает человек. Он может использовать рекомендацию нашего решения, а может положиться на свой опыт. Нам кажется, что в будущем управление процессом в штатном режиме должно быть полностью автоматизировано, а человек должен подключаться только в нештатных ситуациях.

Когда приезжаешь на предприятие, понимаешь, что процессы большого производства без IT не могут выполняться безопасно для персонала. На предприятиях черной металлургии есть отдельные цеха, в которых непосредственное участие человека хотелось бы совсем исключить, посадив оператора за пульт управления с возможностью наблюдения за всеми деталями процесса. Техническое и программное обеспечение может со стабильным результатом днем и ночью выполнять за человека сложные задачи. Это сбор данных для оперативного принятия решений, прогнозирование результата производства с учетом текущих показателей процесса, извлечение знаний из данных, спрятанных в исторических архивах производства.

Татьяна

руководитель отдела аналитики, Datana

Куда мы идем дальше

Спустя год после создания компании Datana у нас реализуется несколько проектов на других заводах. И это куда более сложные проекты. Это уже не просто модель, это и установка оборудования, и анализ потока металла в режиме реального времени при высоких температурах, в условиях задымленности и зашумленности — это настоящие, сложные задачки для ИИ. Параллельно мы прорабатываем около десяти новых проектов для различных предприятий в области цветной и черной металлургии.

Несмотря на то что костяк команды составляют уже сработавшиеся на госпроектах люди, как компания мы молоды и амбициозны, постоянно расширяем экспертизу, пробуем новые технологии и открыты для новых идей и людей. Мы набираем в команду аналитиков, руководителей проектов и Java team lead.

И у нас большие планы, которые мы прописали в нашем МЫнифесте, а еще совместно с сотрудниками сформулировали ценности и заложили основу корпоративной культуры.

Но об этом расскажем чуть позже.