Причину быстро нашли. Там был ненадёжный элемент, отвечающий за взаимодействие между буксами и вибростендом.

Человек. Реальный человеческий фактор в системе диагностики.

В вагоне колёса жёстко сидят на одной оси, и у каждой есть букса — подшипниковый узел, который позволяет колёсной паре вращаться.

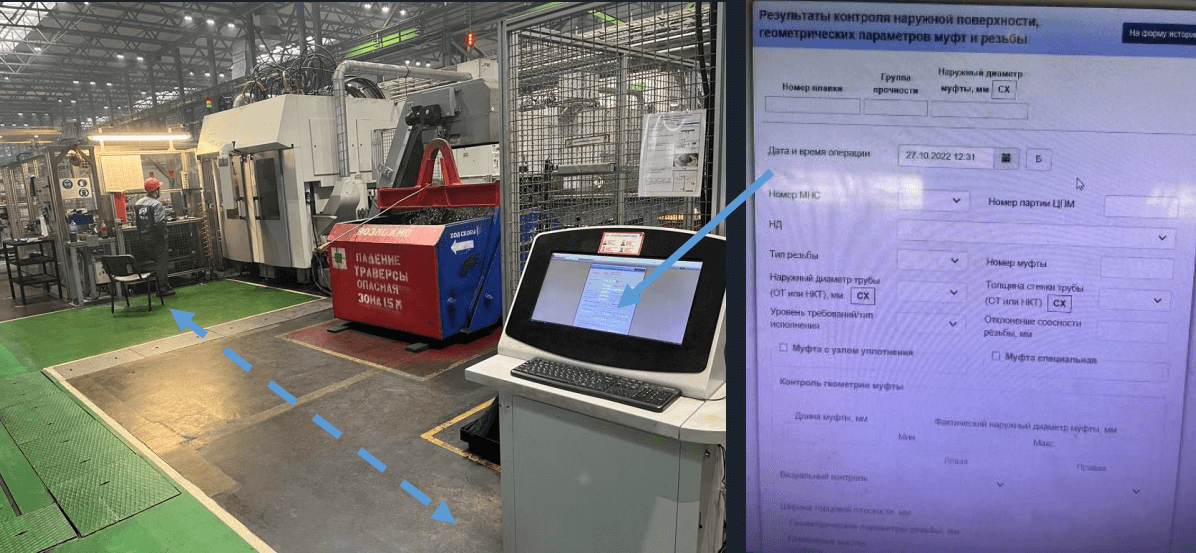

Букса проверяется вибродиагностикой. На вибростенде её раскручивают до 300 оборотов в минуту и датчики слушают, нет ли странных звуков. По результатам формируется протокол, где указано, пригодна ли букса. По регламенту в конце рабочего дня оператор должен распечатать протоколы за смену и подшить их в архивную папку. Для этого нужно подойти к стенду, авторизоваться, выбрать период, сформировать сводный файл отчёта (или единичный отчёт) и нажать кнопку «Печать». Все протоколы хранятся в бумажном виде — в тех самых архивных папках, а ещё в закрытой базе данных стенда.

Если потеряется папка с бумажками или база данных стенда внезапно решит уйти в отпуск, при проверке будет много вопросов. Очень много вопросов.

А если в грузовом составе с такой колёсной парой под вагоном что-то пойдёт не так, это уже не просто накладка, а огромная проблема, которую разбирать будут очень серьёзные люди.

После инцидента с теми самыми 1000 колёсными парами отдел качества обнаружил, что на заводе есть айтишники. И мы даже умеем правильно хранить документы. Собственно, из-за этой суперспособности нас и позвали.