Множество технологических процессов, сопровождающих создание различных систем, связано, так или иначе, с соединением составляющих эти системы компонентов. При этом могут возникать ситуации, где преимуществом перед классическими методами создания соединений обладает ультразвук: сварка тоненького волоска проволоки и металлической детали, соединение друг с другом двух тончайших лепестков фольги, пластиковых деталей, элементов одежды и т. д. Решить все вышеперечисленные задачи даёт возможность ультразвуковая сварка, которая является высокотехнологичным способом соединения материалов между собой, и именно о ней мы и поговорим в этой статье.

Небольшой спойлер от автора: дальше последует некоторый результат моих исследований этой темы. Суждения в тексте ниже могут быть где-то верны, где-то ошибочны, а где-то недостаточно подробны. В любом случае, надеюсь, что будет интересно!

Что же такое ультразвуковое соединение материалов

▍ Сварка

Ультразвуковая сварка по сути представляет собой холодную сварку: с её помощью происходит соединение деталей при температурах, остающихся значительно ниже температуры плавления компонентов (по имеющимся в распоряжении автора данным: 0,4-0,6 от температуры плавления компонентов; цифры могут быть не совсем точны).

Несомненным плюсом является то, что во время применения ультразвуковой сварки не меняются свойства и структура свариваемых деталей, что может быть очень полезно в целом ряде случаев.

Ультразвуковая сварка отличается:

- высокой производительностью;

- точностью и прочностью получаемого соединения;

- возможностью соединения материалов, которые нельзя или затруднительно сварить обычными способами, например, дуговой сваркой;

- низкими требованиями к очистке поверхности (надёжное соединение возникает, даже если поверхности покрыты оксидами или загрязнены — ультразвук разрушает их в процессе сварки);

- применением небольших усилий к зоне сварочного шва, что позволяет избежать его деформации;

- простотой конструкции сварочной установки.

Экспериментальным путём было установлено, что улучшается качество даже обычных сварочных швов при применении обычной электросварки, если вести её одновременно с ультразвуковым облучением сварочной зоны.

Кроме металлов, ультразвук позволяет сваривать и пластики. С его помощью легко соединяются такие их виды как: полиэтилен, полипропилен, полистирол, капрон и т. д.

Ультразвуковое соединение пластмасс отличается ещё и тем, что допускает сварку даже грязных деталей!

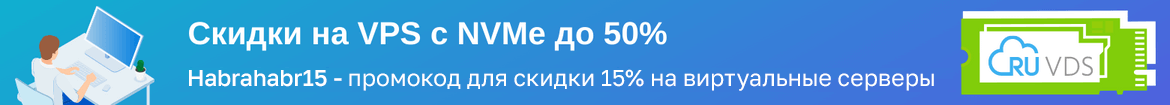

Показывает все свои уникальные качества ультразвуковая сварка и в швейном деле: с её помощью легко соединяются такие материалы (даже тонкие и ажурные), как капрон, нейлон, орлон (полиакрилонитрильные волокна) и т. д. Использование нитки с иголкой, соответственно, при этом не требуется.

Подобные машины позволяют соединять практически любые синтетические ткани, причём, что немаловажно, процесс происходит практически бесшумно и очень быстро:

Безниточная швейная машина по своему внешнему виду практически не отличается от машин обычного типа, но только вместо иголки у неё — наконечник специальной конфигурации. Когда швея нажимает на педаль пуска, запускается ультразвуковой генератор. Наконечник, излучающий ультразвуковые колебания, проходит по ткани, успевая надёжно её соединить за считаные секунды. Форма наконечника определяет конфигурацию получаемого шва.

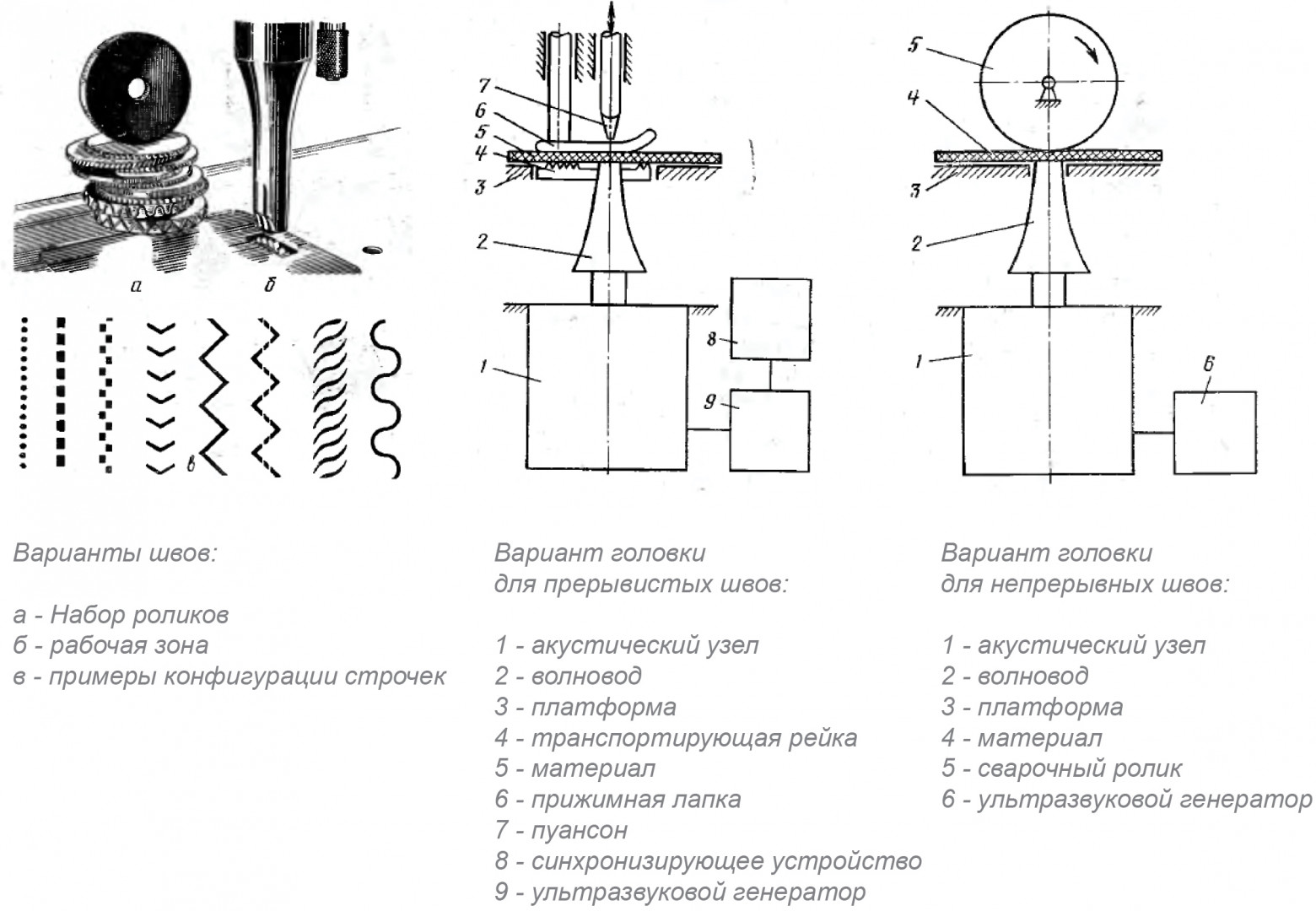

В своё время в СССР Оршанским заводом «Легмаш» была изготовлена ультразвуковая швейная машина БШМ-1, с конструкцией которой вы можете бегло ознакомиться по картинке ниже (кликабельно).

Эта машина примечательна тем, что она прошла эксплуатацию на одном из швейных предприятий, где с помощью неё было изготовлено порядка 7000 мужских сорочек (из 100% полиамида) со сварными швами и было достигнуто увеличение производительности предприятия на 42%, а реализованные сорочки не вызвали у потребителей нареканий к качеству швов. Желающие почитать про её конструкцию и особенности работы более подробно, могут ознакомиться с ней по книге, приведённой ниже, в списке использованной литературы: «Ультразвуковая сварка при изготовлении одежды».

▍ Лужение и пайка

Нашёл своё применение ультразвук и в процессе пайки сложных металлов, в частности алюминия, который в обычном состоянии покрыт тугоплавкой плёнкой окислов, обычно удаляемой применением сильнодействующих флюсов, которые как уничтожают эту плёнку, так и вызывают последующую коррозию металла (после пайки необходимо тщательно чистить место соединения).

Однако от всех этих трудностей позволяет избавиться ультразвуковая пайка, которая заключается всего лишь в окунании ультразвукового излучателя в расплавленный припой, после чего излучателем касаются соединяемых деталей (либо касаются им припоя, прижатого к поверхности).

Ультразвуковые колебания, а именно кавитация, вызываемая ими, приводит к разрушению окисной плёнки, находящейся под расплавленным припоем. Так как соединяемый металл в этот момент находится под каплей припоя, он остаётся защищённым от кислорода воздуха, что приводит к последующему (после удаления окислов) смачиванию металла.

Но не только металлы поддаются лужению с помощью ультразвука — даже керамику и стекло можно с его помощью облудить и паять:

Также лужение с применением ультразвука может происходить и в ванне с расплавленным припоем, куда и помещаются обрабатываемые детали, где в ходе воздействия ультразвуковых колебаний с них удаляются окислы и происходит облуживание поверхности:

Подобный метод позволяет производить надёжное лужение таких материалов как: керамика, ферриты, абразивы, кварц, угольные и графитизированные изделия, стёкла, рубины, инвар, ниобий, тантал, молибден, вольфрам, титан, германий и т. д.

Физика процесса сварки

Ультразвуковая сварка представляет собой соединение компонентов с использованием энергии механических колебаний специального сварочного наконечника.

Частота его колебаний лежит в диапазоне свыше 16 кГц, осуществляющихся с амплитудой 0,5-50 мкм, при этом требуется ещё и приложение усилия, которое должно находиться в интервале 0,1-1,0 (в оригинале, видимо, подразумевается «мкм, относительно толщины свариваемых материалов»; дополнительных пояснений не приводится — прим. автора).

Образование надёжного сварного соединения сопровождается множеством разнородных факторов: интенсивное трение, повышение температуры, растрескивание твёрдых материалов и выгорание жировых плёнок, увеличение пластичности, выравнивание микро/макронеровностей, а также сближение находящихся в контакте поверхностей до близкого с межатомным расстояния.

Для устойчивого протекания этого процесса и обеспечения необходимого выходного качества, необходимо, чтобы источник энергии обеспечивал передачу требуемого её количества в зону сварки.

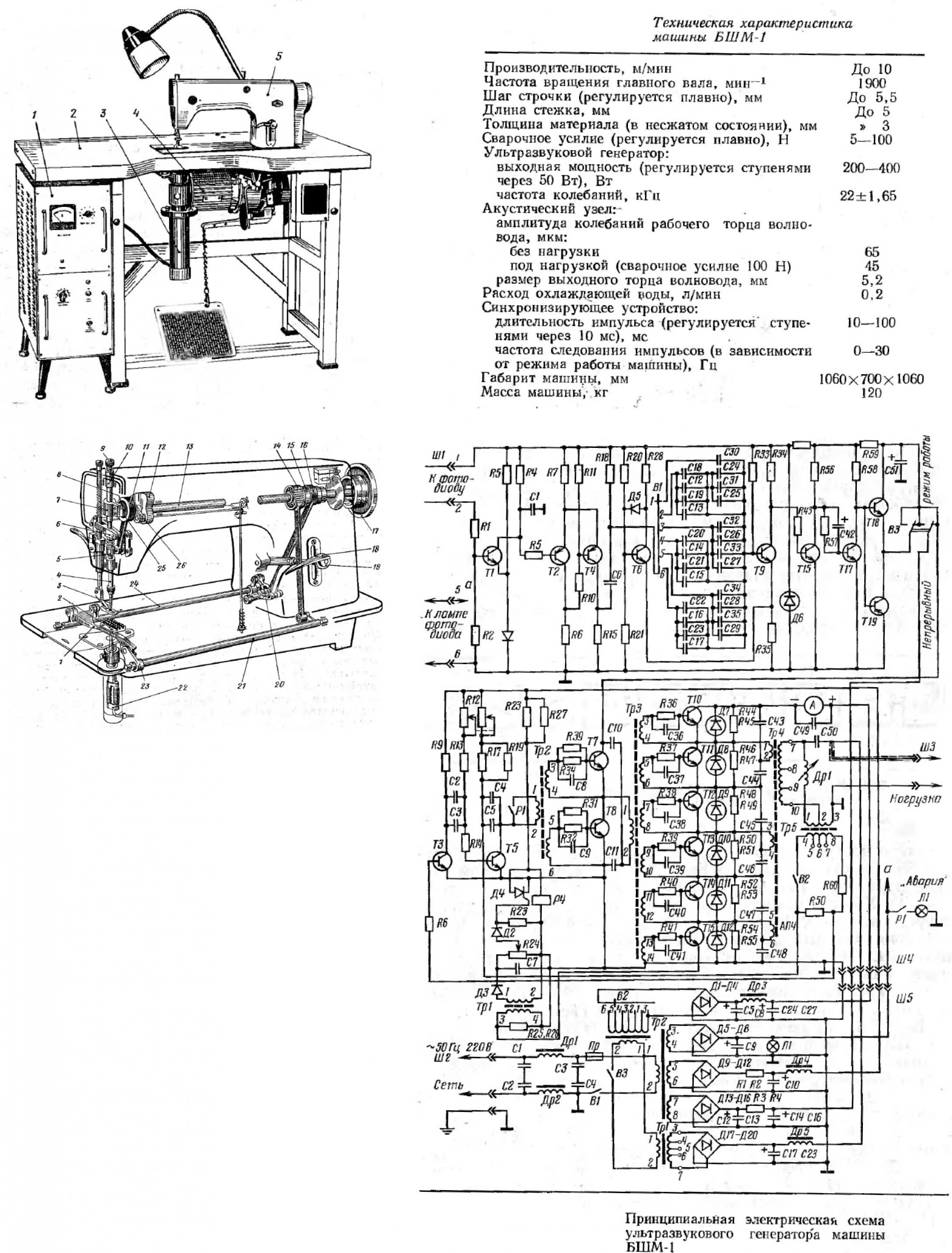

Ниже приведена схема физической модели зоны сварки.

Источником ультразвуковых колебаний является сварочный наконечник, который совершает колебания с определённой частотой. Так как он в момент совершения колебаний касается обрабатываемой поверхности, это касание приводит к упругопластическому деформированию зоны контакта (так как в зоне контакта возникает не только собственно давление, но и трение наконечника о материал).

Касания сварочным наконечником соединяемого материала, осуществляющиеся с постоянным изменением направления, вызывают возникновение волны, которая проходит сквозь зону контакта наконечник/материал и уходит глубже, возбуждая колебания смежной плоскости.

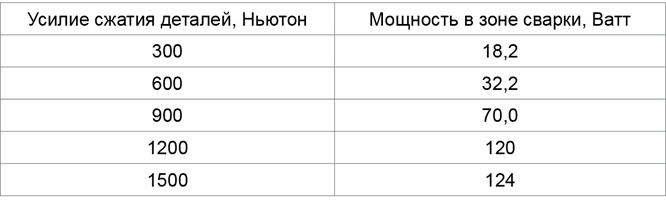

При прочих равных условиях, чем сильнее наконечник давит на материал, тем больше энергии передаётся сквозь материал в зону контакта между соединяемыми материалами, что приводит к увеличению их пластичности, повышению температуры в этой зоне (в таблице ниже приведены усреднённые параметры для сварки пластмасс и металлов):

Для увеличения долговечности и обеспечения качества работы сварочные наконечники специально изготавливают из материалов, обеспечивающих минимальную адгезию с обрабатываемыми объектами.

Сварочный наконечник является одним из наиболее нагруженных элементов конструкции, так как на него воздействует знакопеременная механическая нагрузка, одновременно с температурным воздействием. Это приводит к возникновению и развитию трещин в наконечнике.

Экспериментально было выявлено, что одними из наиболее устойчивых материалов являются сплавы на никелевой основе, так как они обладают наибольшей жаропрочностью, а кроме того, они достаточно вязкие, благодаря чему успешно сопротивляются развитию микротрещин, даже при возникновении которых, они, тем не менее, остаются ещё долгое время работоспособными (в то время как другие, более жёсткие сплавы, просто-напросто выкрашиваются).

Так как разрушение наконечника начинается, как правило, с химического переменного взаимодействия со свариваемым материалом (т. е. налипания материала на наконечник), для предотвращения этого на наконечник наносят защитный слой, как правило, из оксидов:

Элементы систем для ультразвуковой сварки

Оборудование, предназначенное для ультразвуковой сварки, независимо от того, какие материалы свариваются, имеет примерно одну структуру: источник питания, оборудование для контроля сварочного цикла, механическая колебательная система, привод давления.

Одним из самых важных узлов конструкции является механическая колебательная система, которая служит для преобразования электрической энергии в колебательное механическое движение и передачи этого движения в зону сварки, с максимально возможным КПД.

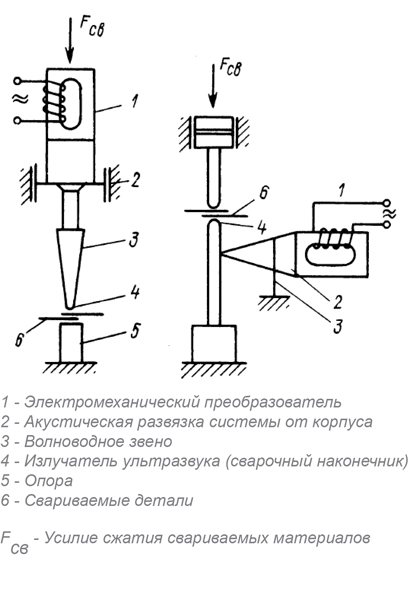

Ниже приведена принципиальная схема колебательных систем для сварки пластиков (слева) и металлов (справа).

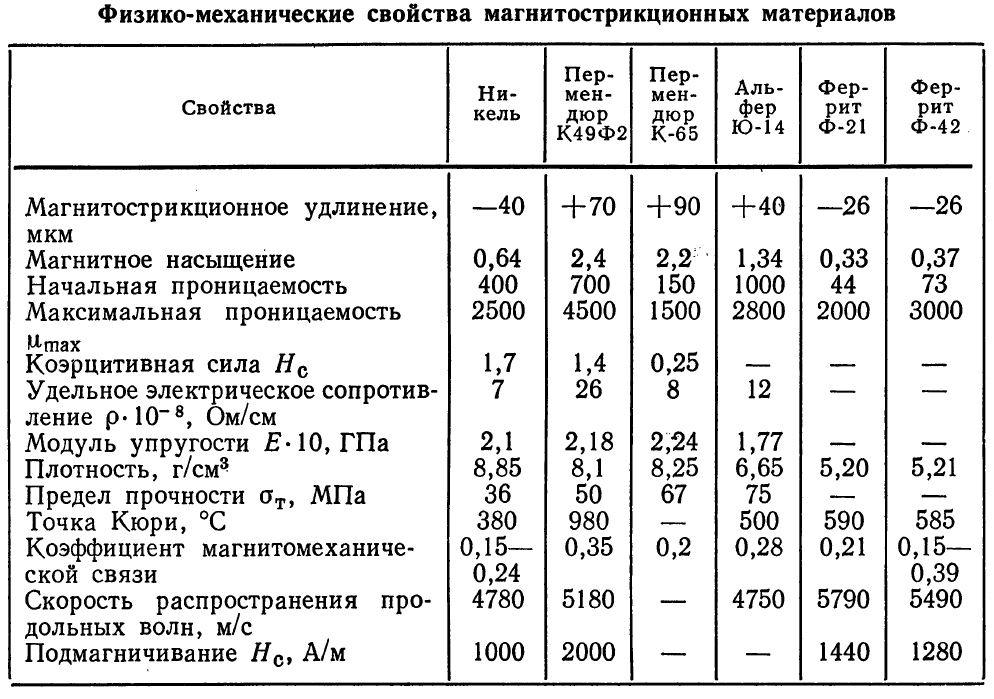

Преобразователи (1) изготавливаются из материалов (никель, пермендюр, титанат бария и т. д.), в которых воздействие переменного магнитного поля вызывает упругие деформации материала. То есть они демонстрируют эффект магнитострикции — изменяют свой объём и линейные размеры в зависимости от воздействия магнитного поля. Что, в свою очередь, приводит к тому, что преобразователь становится источником механических колебаний.

Наибольшее распространение в качестве материала для преобразователей получили никель, пермендюр, ферриты.

Одним из самых перспективных материалов для применения в роли преобразователя является пермендюр, так как ярко проявляет магнитострикционный эффект и позволяет на выходе получать значительные мощности с небольшого по размерам преобразователя.

Но у него имеются и недостатки, среди которых можно назвать недостаточные прочность и коррозионную стойкость.

Для изготовления преобразователей из пермендюра используется листовой материал толщиной 0,05-0,15 мм, который собирается в пакеты.

В качестве альтернативы для преобразователя можно использовать и другой материал — ферриты. Несомненным плюсом этого материала является отсутствие потерь на вихревые токи (Фуко), а также высокий электроакустический КПД (87%), с которым он может функционировать в широком диапазоне частот. Тем не менее, у ферритов имеются и свои минусы, среди которых недостаточная механическая прочность, которая ограничивает их типовую мощность использования диапазоном 5-3.5 Вт/см2.

Альтернативой использованию описанных выше материалов является применение пьезоэлектрического эффекта, суть которого заключается во внесении пьезокристалла в электрическое поле, силовые линии которого совпадают с пьезоэлектрической осью пьезокристалла, что вызывает соответствующие сжатия или растяжения кристалла (обратный пьезоэффект; возможен ещё и прямой пьезоэффект, когда сжатия или растяжения кристалла приводят к выработке электричества).

Кроме преобразователя необходим ещё и источник электропитания, который должен преобразовывать промышленную частоту питания в частоту ультразвука (18-180 кГц). Также возможно применение частот из интервала 0,2-2 МГц, которые позволяют осуществить направленное излучение ультразвука.

Подытоживая, хочется сказать, что примечательные свойства ультразвука в полной мере могут быть реализованы в практической плоскости при осуществлении сварочных работ. Какие-то сварочные работы ультразвук может сделать в принципе реальными, а какие-то — облегчить и удешевить. Скажем, в одной из предыдущих статей, я уже писал о широко известном примере применения ультразвука — для приваривания лямок защитных медицинских масок на автоматических линиях. Быстро и эффективно:

Конечно, сфера применения ультразвука не ограничивается только масками, и, наверняка, вы тоже сможете при желании найти ему вполне полезное применение.

▍ Список использованной литературы:

- И.Г.Хорбенко — «Звук, ультразвук, инфразвук», Москва, 1978 г.

- Ю.В.Холопов — «Ультразвуковая сварка пластмасс и металлов», Ленинград, 1988 г.

- И.Д.Клеткин и др. — «Ультразвуковая сварка при изготовлении одежды», Москва, 1979 г.

Telegram-канал с розыгрышами призов, новостями IT и постами о ретроиграх ?️