Асинхронный мотор хорош тем, что имеет простую конструкцию, низкую стоимость, но более сложную систему управления. Отсюда возникает соблазн спроектировать и собрать собственную модель, да еще поиграть с ее конструкцией и характеристиками. Еще интереснее, когда для мотора сразу находится применение — скажем, в качестве двигателя для электровелосипеда.

Далее рассказ о том, как парни из Оренбургского университета создали собственную модель мотор-колеса. Если дело дойдет до серийного производства, себестоимость будет в разы ниже, чем у нынешних китайских аналогов.

Изначально проект развивали в формате совместного хобби в рамках одной из кафедр института энергетики, электроники и связи Оренбургского ГУ. По сути, это попытка адаптации к индивидуальному электротранспорту конструкции асинхронных электродвигателей с короткозамкнутым ротором. После сборки первого прототипа стало понятно, что его можно доработать и попробовать запустить в серию. Так он оказался в числе участников акселератора Архипелаг 2022, где я его обнаружила и, вытянув контакты, немного пообщалась с разработчиками.

Почему именно асинхронный двигатель?

Привычный городскому обывателю индивидуальный электротранспорт, как правило, перемещается за счет двигателей постоянного тока с внешним ротором. Это логичный вариант, позволяющий не задумываться о преобразовании постоянного тока в переменный. Однако в его конструкции задействованы дорогостоящие магниты, которые влияют на стоимость электрической машины.

Отталкиваясь от идеи минимизации цены, в том числе за счет отказа от дорогостоящих комплектующих, за основу решили взять конструкцию асинхронного двигателя с короткозамкнутым ротором. Такую конструкцию разработали около 130 лет назад и до сих пор активно используют в промышленности. В серийном производстве асинхронные двигатели стоят намного дешевле, чем двигатели на постоянных магнитах.

Однако особенности эксплуатации электротранспорта не позволили взять готовый промышленный двигатель и установить его на велосипед. Был ряд несостыковок.

В первую очередь пришлось поработать над системой управления. Асинхронные двигатели в общепромышленном исполнении рассчитаны на напряжение питания 220 или 380 В и частоту сети 50 Гц.

С электротранспортом ситуация другая: частота тока должна изменяться от нуля до той, что обеспечит максимальную скорость велосипеда — 25 или 50 Гц в зависимости от конструкции.

Кроме того, важен формфактор. Двигатель необходимо встроить в колесо, т. е. длина электродвигателя по оси не может превышать ширину вилки.

Подробнее о конструкции

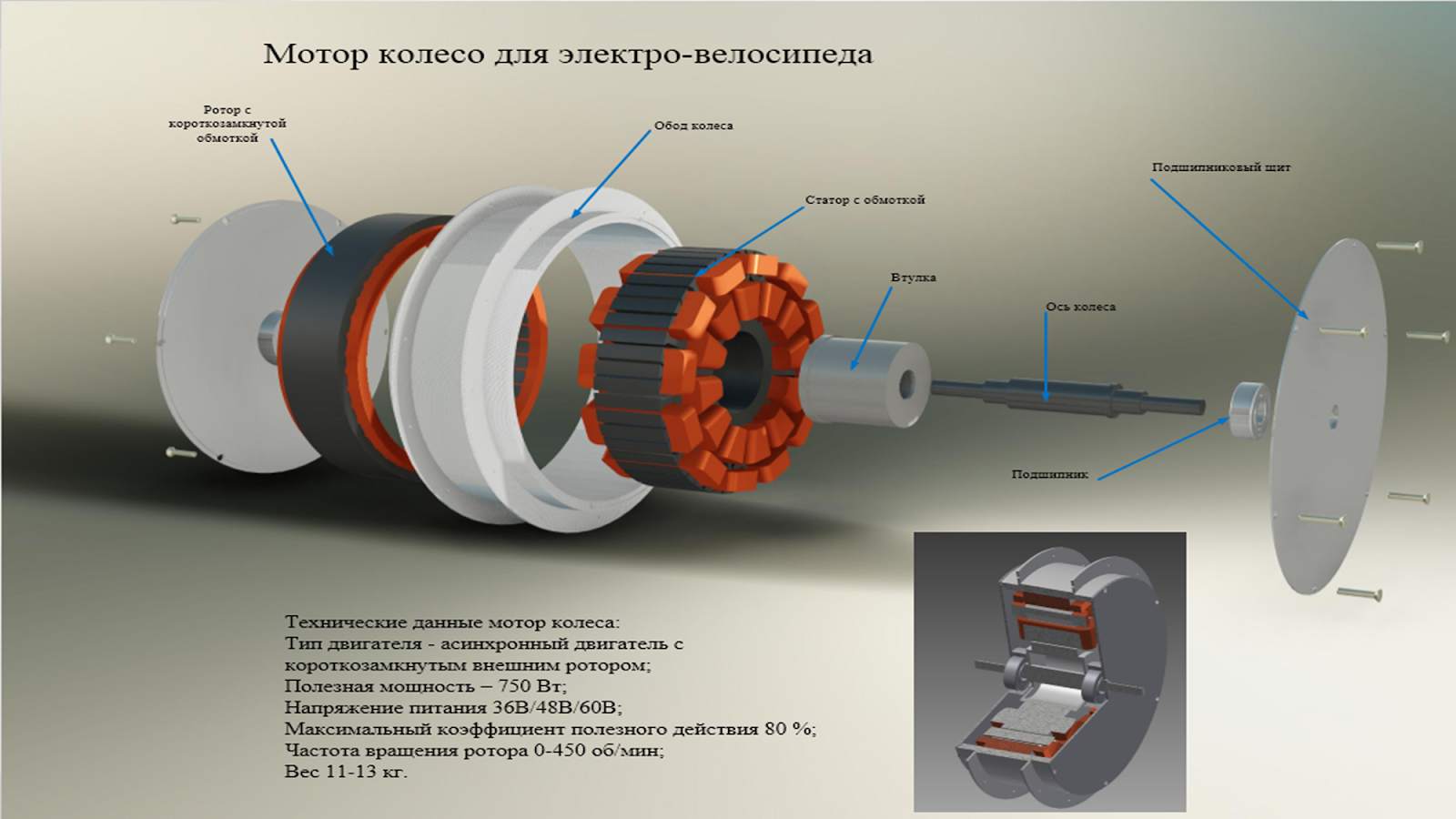

На схеме ниже — первая версия мотора, которая получилась довольно тяжелой и не оптимальной по характеристикам. Зато на ней опробовали подходы и методы производства.

Итоговый вес прототипа — 14 кг. Треть приходится на корпусные детали. Поскольку своей производственной базы у университета нет, детали пришлось заказывать по чертежам в индивидуальном порядке.

Мощность асинхронного электродвигателя пропорциональна длине его магнитной системы и квадрату диаметра магнитопровода. Однако между вилками рамы велосипеда не так много места.

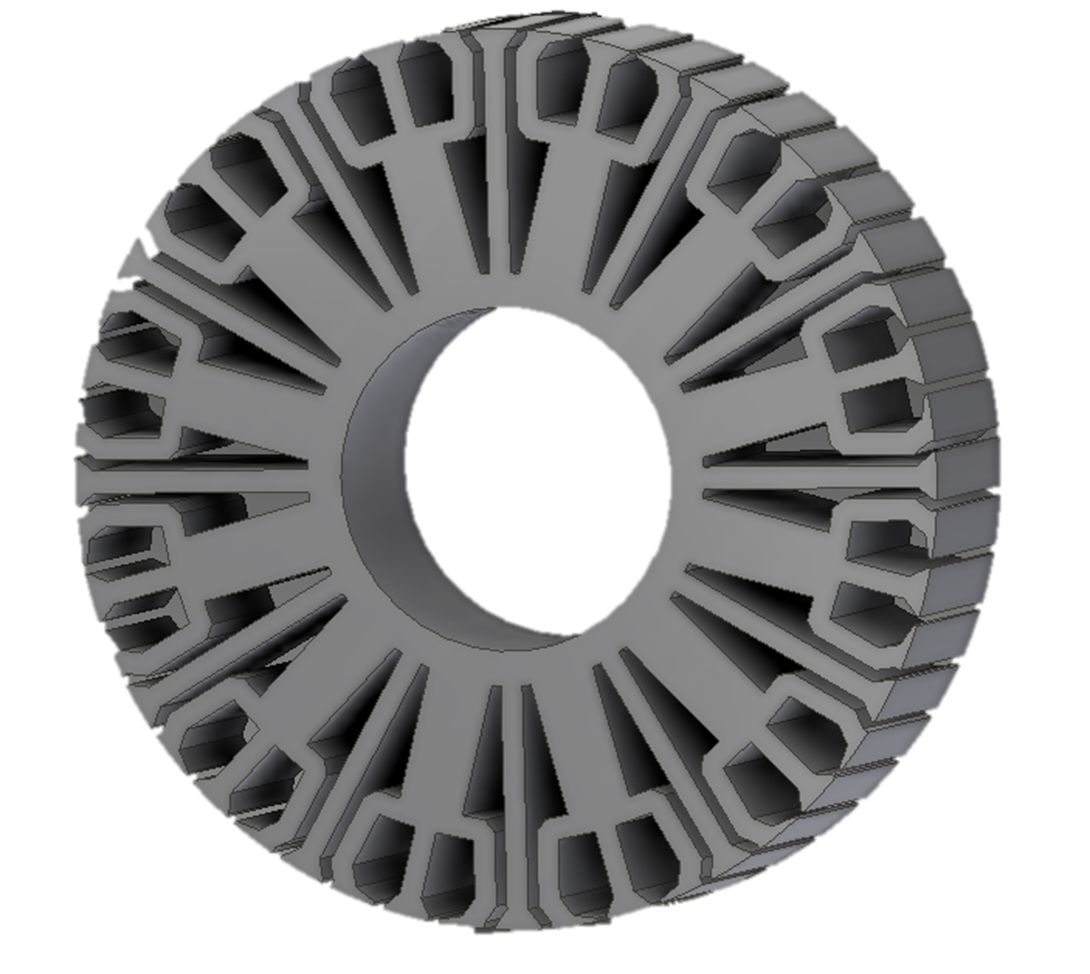

Если бы использовали стандартную конструкцию, в которой лобовые части обмоток двух фаз накладываются друг на друга, с учетом ширины подшипникового щита и необходимого воздушного зазора, длина магнитной системы получалась бы не более двух сантиметров. Поэтому пришлось использовать оригинальную конструкцию статора и его обмоток.

Чтобы максимально увеличить длину активной части (магнитопровода), обмотки разместили в пазах статора на разном расстоянии от оси. Внутренний ряд катушек — одна фаза, внешний — другая.

Изменив внешний вид статора, удалось увеличить общую длину магнитной системы до четырех сантиметров — тем самым мощность двигателя повысили почти в два раза. Лобовые части обмоток в текущей конструкции забирают всего два сантиметра, вдобавок такое расположение помогает уменьшить потоки рассеяния в этих частях.

Сам статор шихтуют из 80 листов электротехнической стали 0,5 мм толщиной каждый, собранных в пакет.

Самым сложным при производстве двигателя было как раз изготовление листов статора. В серийном производстве для этого используют штамповку, которая может вырезать чуть ли не тысячу листов в минуту. Стоимость каждого листа при этом ничтожна — фактически на уровне стоимости материала. При штучном производстве штамп изготавливать слишком дорого — это затраты порядка миллиона рублей. Остаются разные варианты резки — электроэрозионная, лазерная, струйно-абразивная, фрезерная.

Несколько лет назад в коммерческих компаниях, оказывающих подобные услуги, вырезать необходимые 80 листов стоило около 100 тыс. рублей. В итоге сделали «по знакомству». Использовали лазерную резку и потом последовательно подгоняли качество итоговых деталей: было слишком много наплывов и заусенцев.

Короткозамкнутый ротор также создавали вручную. А чтобы сделать конструкцию технологичнее, предусмотрели в нем пазы прямоугольной формы, купили полосовую медь, нарезали ее и впаяли каждый стержень при помощи паяльника и горелки.

Подшипниковый щит вырезали на токарном станке из листа стали 20 мм толщиной. В серийном производстве такие детали чаще изготавливают литьем, но для этого нужна дорогостоящая литьевая форма (около 100 тыс. рублей). При большой серии ее цена «размывается» по тиражу, а в случае штучного производства она не окупится. Токарный станок не позволяет экономить материал, но зато при таком способе производства подшипниковый щит обошелся всего в пару тысяч рублей.

Несмотря на кустарный подход, точность изготовления электродвигателя получилась довольно высокой. Зазор между статором и ротором по проекту составляет менее 0,5 мм, его практически не видно на просвет. При этом статор и ротор свободно вращаются друг относительно друга, ни за что не задевая и не создавая лишнего сопротивления. А вот характеристики двигателя — в первую очередь крутящий момент — получились несколько хуже, чем предсказывал расчет. Это может быть связано с плохим контактом медных стержней, припаянных к короткозамкнутому ротору — их 50 штук с одной стороны и 50 с другой. Учитывая ручное производство, проконтролировать качество контакта было сложно. В следующей версии это планируют исправить.

Управление движением

В плане управления асинхронный мотор имеет некоторые особенности в сравнении с моторами постоянного тока. Крутящий момент, который он развивает, зависит от магнитного потока, создаваемого обмотками статора, а также от частоты питающего напряжения. В данном случае частота меняется от 0 до 25 Гц в зависимости от требуемой скорости (0 Гц — электродвигатель стоит, 25 Гц — максимальная скорость).

Момент регулируют за счет подстройки амплитуды напряжения — по сути, за счет регулировки возбуждения двигателя. При движении в гору амплитуду необходимо увеличивать — момент вырастет, но при этом слегка просядет КПД из-за роста потерь в сердечнике. На горизонтальных участках дороги амплитуду напряжения можно снизить, соответственно, сократится момент и потери.

Задача платы управления двигателем — подбирать режим работы с максимально возможным КПД при данных условиях.

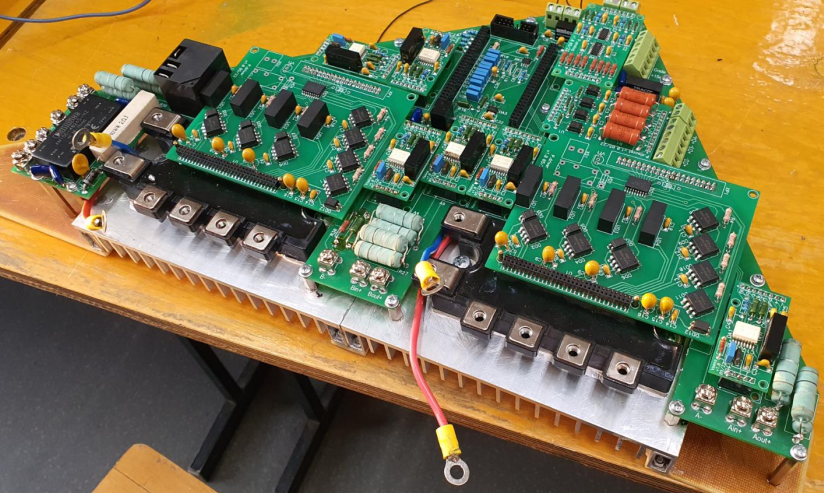

Плату управления режимами работы асинхронного электродвигателя разрабатывали с нуля. Она преобразует постоянное напряжение от аккумулятора в переменное с нужной частотой, а также выполняет регулировку режимов работы мотор-колеса, в том числе переключением на режим генератора (рекуперации энергии) во время торможения.

Блок управления мотор-колесом в первичном варианте собран, по сути, из подручных деталей. В нем предусмотрена возможность регулировки характеристик в большом диапазоне. Необходимо было реализовать фактически подвижную лабораторию, которая позволит не только ездить на собранном электровелосипеде, но и протестировать разработанный мотор-колесо в самых разных, в том числе нештатных, режимах работы. Соответственно, задачи минимизации размеров платы не стояло.

Сейчас плата управления выглядит довольно громоздкой и занимает почти все место внутри рамы велосипеда. Но если убрать возможность настройки рабочих токов и частот в широком диапазоне, использовать транзисторы меньшей мощности, а также оптимизировать размещение компонент, плату можно будет сократить по габаритам в пять раз. В таком варианте она будет соизмерима с существующими китайскими платами управления для привычных мотор-колес постоянного тока.

Первая проверка

Готовый мотор встроили в переднее колесо среднестатистического велосипеда весом около 15 кг. К этому необходимо добавить вес мотора с платой управления — еще около 17 кг, а также аккумулятора — около 3 кг.

Суммарно это не намного больше, чем вес готовых электровелосипедов, доступных в магазинах. Конечно, у текущей конструкции вес распределен неравномерно — 14 кг мотора сосредоточены в районе переднего колеса. Это несколько ухудшает эксплуатационные характеристики. Однако первый опытный образец вполне работоспособен. В лабораторных условиях максимальный КПД двигателя — 75%, а развиваемый момент варьируется в диапазоне 10–15 Нм.

Запас хода с этим мотор-колесом зависит от установленного аккумулятора. Батареи 36 В емкостью 10–15 ампер-часов должно хватить на 50 км пробега по городу без сильных перепадов высоты (с учетом заложенной в проект рекуперации энергии при торможении) — это, условно, день езды на персональном электротранспорте.

А что дальше?

Уже есть планы, как сделать следующую версию легче и эффективнее.

Во-первых, переработают корпус

От части деталей планируют отказаться, другую доработать, в том числе через изменение технологии производства.

Полностью можно отказаться от тяжелого трехкилограммового внешнего обода. Он не участвует в работе двигателя и в первой версии используется только для скрепления спиц и активной части мотор-колеса. В следующей версии электродвигателя планируют крепить спицы непосредственно к магнитопроводу внешнего короткозамкнутого ротора. При такой компоновке магнитопровод будет эффективнее охлаждаться, что, вероятно, позволит еще немного увеличить мощность мотор-колеса.

Дальше в планах — оптимизировать подшипниковые щиты, перейдя на технологию литья сплава алюминия в песчаные формы, что также сильно уменьшит вес. В теории форму для литья можно изготовить собственными силами. Впоследствии отлитую деталь можно доработать на токарном станке — снять лишние наплывы.

Работа с песчаными формами пока не обкатана, но ее планируют опробовать уже к весне. Если группа освоит технологию литья алюминия, тем же способом можно будет произвести и короткозамкнутую обмотку. Для экономии веса предполагают крепить подшипниковые щиты непосредственно к короткозамыкающему кольцу ротора. Таким образом, короткозамыкающее кольцо (часть обмотки ротора) станет еще и частью корпуса — а значит, будет охлаждаться внешним потоком воздуха.

Во-вторых, проработают альтернативную версию мотора

В новом моторе планируют использовать статор с большим числом полюсов, соответственно, с более высокой максимальной частотой — 100–200 Гц вместо существующих 25 Гц. Это отразится на массогабаритных и рабочих характеристиках электродвигателя. Например, увеличится скорость вращения.

Возможно, проект доберется до стадии серийного производства. Предложенная конструкция, благодаря отсутствию дорогостоящих магнитов и в целом простой компоновке, обещает очень низкую стоимость при массовом производстве. В варианте наиболее востребованной выходной мощности в 500 Вт — на уровне 2–3 тыс. рублей. Это будет намного дешевле китайских комплектов мотор-колесо плюс контроллер, цена на которые начинается от 15 тыс. руб. и доходит до 50 тыс.

Кроме того, китайские мотор-колеса в некотором смысле непредсказуемы. Они продаются с этикеткой 1000 Вт, но никто не знает, что это за ватты — это пиковая (кратковременная), полезная или потребляемая мощность? Энтузиасты покупают эти комплекты и тестируют их самостоятельно, получая разные результаты, не соответствующие заявленным характеристикам. А кроме того, в двигателях постоянного тока используются магниты, качество которых может быть разным. В попытках сэкономить производитель может поставить дешевые магниты, которые размагнитятся уже через пару лет. В этом плане переход на асинхронные двигатели хоть и усложняет управление, зато избавляет от неопределенности.