Продолжаю делиться опытом разработки коммерческих продуктов в сфере электроники и объяснять, почему внутри ваших любимых электронных гаджетов скрыты человеко-десятилетия труда инженеров, программистов, дизайнеров, менеджеров и других специалистов.

В первой части мы убедились, что планирование и разработка концепции нового устройства требует чертовски много времени, посмотрели на подводные камни на этапе разработки софта и железа. А сейчас предлагаю сфокусироваться на производственных аспектах — тестировании, изготовлении опытных образцов, серийном производстве, поставке и послепродажной поддержке.

Опытные образцы и испытания

Очевидно, что цель проведения всех видов тестирования — это снижение риска неприятных неожиданностей на следующих этапах.

Итак, у нас завершился этап разработки, и мы имеем готовые опытные образцы. Что же это такое и для чего нужно? Опытный образец (или прототип) — это устройство, которое было собранно с применением технологий прототипирования согласно нашей конструкторской документации.

Чтобы убедиться в том, что опытные образцы соответствуют всем необходимым требованиям, мы проводим самые разные испытания, их никогда не бывает мало, они зависят от компании и продукта. Основные тесты включают в себя предсертификационные испытания, функциональное тестирование, ЭМС, электробезопасность, климатику и др. Если продукт работает в какой-то системе, проводятся испытания «в поле», обычно они дают намного больше ценных данных, чем синтетические тесты устройства. Можно до бесконечности тестировать роутер на синтетических тестах, но пока не включишь его в реальную сеть и не начать решать реальные задачи, нельзя понять, работает он нормально или нет.

В рамках одного проекта может быть сделано огромное количество опытных образцов — для выбора материалов корпуса и комплектующих. Есть вещи, которые нельзя cмоделировать даже в самых современных САПРах: тактильные ощущения, насколько устройство приятно держать в руках, маркость пластика, его блеск, ощущение веса устройства. Только живое сравнение разных вариантов позволяет сделать оптимальный выбор.

В наших реалиях опытные образцы делаются на оборудовании для серийного производства, но по другим технологиям. Например, пластик не отливается, а фрезеруется или выращивается, поскольку создание литьевой пресс-формы — это длительный и затратный этап.

Главная цель всех испытаний — убедиться в том, что продукт готов и что именно его хотят покупатели. На этом завершается фаза разработки. Следующий шаг — постановка изделий на серийное производство.

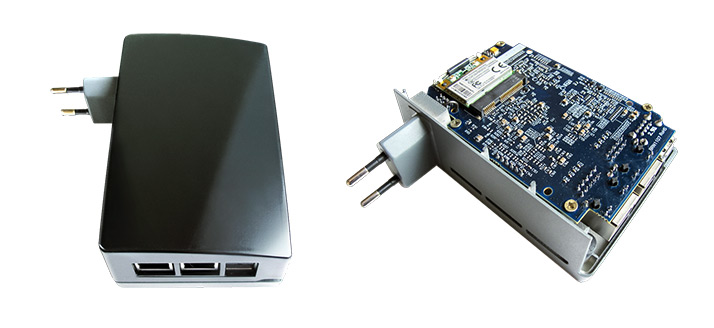

Пример на фото: рабочие опытные образцы первого в России коммерческого plug-компьютера IP-Plug AK Systems, разработанного в компании Promwad. На основе созданного прототипа проходила проверка корпуса на собираемость, оценивались различные варианты размещения отверстий под интерфейсные разъемы и т.д.

Фаза постановки на производство

Теперь наша цель — создать технологию производства устройства в определенных тиражах с заданными сроками, себестоимостью и показателями качества.

Для начала нужно определиться с производственной площадкой. Как правило, крупные компании выбирают себе производственных партнеров заранее. Для стартапов выбор производства — отдельная история, зачастую именно на этой фазе они задумываются о процессе производства как таковом, не раньше. Поэтому можно увидеть множество прототипов, разработанных в различных небольших компаниях и при этом очень мало изделий, которые продаются сериями.

В электронике, как правило, устройства разрабатываются под конкретное производство, т.к. на нем завязаны технологические процессы, поставка компонентов, логистика, контракты и т.д. В противном случае на этапе постановки на производство нам предстоит определить техпроцессы, цепочку поставок, согласовать логистику, связать все это в ясный план.

Выбор производственной площадки — это как выбор невесты. Я несколько раз проводил эту процедуру в Юго-Восточной Азии и отсеивал неподходящих производителей в поисках «того самого», который и качество обеспечит, и приемлемые коммерческие условия.

Когда производство выбрано и все нюансы согласованы, начинается реальная работа. Одна из задач — создание оснастки.

Производство оснастки

Важная веха в постановке на производство — разработка и производство оснастки. Самая распространенная — пресс-форма для литья пластиковых деталей. Может производиться и любая другая оснастка, которая позволяет реализовать различные технологические операции: гибочная, штамповочная и т д.

В общем, оснастка — это важно, качество литьевой формы напрямую скажется на качестве отлитого пластика.

Еще один интересный момент — проверка качества оснастки. Один корпус можно рассмотреть, изнюхать, измерить и убедиться: это то, что нужно. А как же быть, если их производятся тысячи? Как правило, делается golden sample — тот самый Золотой Образец, с которым необходимо сравнивать все остальные образцы в случае сомнений. Этакий эталон килограмма в палате мер и весов.

Контроль качества на производстве

В процессе производства тестируется всё и на всех этапах, т.к. любой косяк может стоить много денег и лучше основательно подготовиться с проведением испытаний. Во всяком случае, так должно быть.

Что тестируется:

- Каждый компонент у производителя компонентов. Когда эти компоненты прибывают на фабрику, они тестируются повторно непосредственно перед монтажом (выборочно или все подряд). Большинство производств тестирует всё подряд, чтобы обеспечить максимальное качество.

- Печатная плата (и у производителя, и перед запайкой).

- Оптический контроль качества монтажа.

- Внутрисхемное тестирование уже собранной платы.

- Функциональное тестирование. Для сложных устройств создаются стенды, способные быстро и качественно полностью протестировать функционал устройства и убедиться в том, что все работает.

И все равно после всех этих манипуляций средний показатель качества по индустрии — 0,5% процента брака. Для Китая приемлем 1%, т.е. каждое сотое устройство будет с косяком. Это довольно много для серии, поэтому хорошие компании устанавливают планку в 0,1% или еще ниже.

Как-то мы общались с представителем китайской торговой братии по поводу приобретения одного электронного компонента. На открытом рынке его цена была приблизительно 15 долларов за штуку, а этот парень предлагал за 2$. На вопрос «а почему собственно так дешево» он отвечал: «Потому что там ровно 30% брака». «Так уж ровно 30%? А если больше?» — спросили мы и в ответ получили заманчивое предложение: «Тогда я вам еще насыплю».

К слову контрафактные компоненты — это серьезная опасность для любого производства. Количество поддельных, не рабочих и бракованных компонентов на рынке Юго-Восточной Азии поражает воображение.

Выпуск установочной партии

Итак, у нас готова оснастка, мы привезли нужные компоненты, понимаем свой план тестирования и готовы стартовать производство.

Все начинается с маленькой серии, например, с 10 устройств. На них мы отлавливаем ошибки в технологических цепочках. Могут быть проблемы с компонентами, с тестами, с рабочими, с фазой луны. Все эти вещи необходимо отследить и сделать так, чтобы это не влияло на качество и работоспособность продукта. Часто вносятся необходимые поправки, чтобы все работало как часы.

После того как все проблемы устранены, выпускается чуть большая партия. Скажем, 100 штук.

Разные рынки накладывают разные требования к сертификации и проверке. Сертификацию часто делают на устройствах из первой партии, после чего появляется возможность легально ставить заветные CE, FCA, и так далее.

Пример на фото: тот же самый plug-компьютер (упомянут выше), но уже из установочной партии, которая прошла сертификацию CE (европейское соответствие). Корпус сделан уже на основе литьевой пресс-формы.

Фаза серийного производства и поставки

Серийное производство в управленческой теории — это хороший и понятный процесс: где-то есть «черная коробочка», в которую загружаешь кэш, а она выдает готовые изделия, которые можно грузить в корабли/самолеты и отправлять покупателям.

На практике производство — это каждодневное решение проблем, не только технологических. Например, компонент подорожал. Или приходит заявка на замену компонента без подвижек в сроках выпуска. Или, что хуже, в результате «оптимизации себестоимости» устройство перестало работать.

В итоге на фазу постановки и самого производства необходимо держать инженерный штат, который будет разбираться в проблемах, допиливать документацию и, конечно, допиливать ПО.

Но все проблемы решаемы, рано или поздно все начинает работать и после этого фокус перемещается на измерение качества готовой продукции.

Поддержка и обслуживание

Про это следует задуматься уже на этапе разработки продукта. Нужно ответить на вопросы: будет ли устройство обслуживаться вообще или после поломки оно должно отправиться в мусорное ведро? Кто его будет обслуживать? На территории каких стран/регионов будет обеспечиваться поддержка?

Крупные компании зачастую формируют собственные центры техподдержки близко к центрам продаж. Компании поменьше передают это на аутсорсинг.

Стоимость поддержки, как правило, изначально включена в стоимость товара. У компаний есть статистика по своему продукту, средние показатели по отрасли, а также собственные целевые показатели. Например, задана планка по затратам в 2$ на каждое устройство. И потом менеджеры ломают голову, как это организовать. Таким образом, поддержка — это чисто затратная часть, а, значит, ее качество мало у кого является хорошим.

Что осталось вне инженерного отдела?

Я уже упоминал в первой части статьи, что часть компонентов процесса разработки продукта остается за границами инженерного отдела:

|

|

Большинство этих вопросов находятся в компетенции продакт-менеджера, который, по сути, отвечает за то, чтобы продукт был успешен. Каким должен быть процесс планирования, как считать продукт «на коленке», как составлять требования и взаимодействовать с подрядчиками, чтобы получилось хорошо? Ответам на эти вопросы хотелось бы посвятить отдельный пост про продакт-менежмент в электронике. Традиционно, при наличии интереса со стороны читателей.

Вопросы, замечания и уточнения только приветствуются.

P.S. Ни один производственник после прочтения этой статьи не пострадал.