Продолжаем делиться опытом в сфере серийного производства корпусов для электроники. В прошлой статье мы на пальцах объясняли, как работает машина для литья под давлением, и показывали типичные ошибки в дизайне корпуса для отливки в пресс-форме. На этот раз сфокусируемся на технологии IMD (In-Mold Decoration) — так называется литье пластиковых изделий с использованием специальной пленки для создания различных визуальных эффектов и укрепления конструкции.

Под катом — краткий обзор технологии и десяток фотографий прямо из производственного цеха на китайской фабрике.

Как это работает

При производстве корпусов по технологии литья с пленками (IMD) пленка закладывается в гнездо прямо в цикле литья, и на выходе мы получаем цельный продукт, состоящий из пластика и пленки.

Вот как выглядит устройство подачи пленки для литья с пластиком:

Источник иллюстрации: Fa. Kurz

В процессе производства корпуса полимерная пленка (или ткань, или тонкий деревянный шпон, или даже кожа) помещается в одну из половинок пресс-формы — обычно в матрицу, т.е. статичную часть — и фиксируется в нужной позиции специальными суппортами, электрическими или пневматическими.

Когда половинки пресс-формы смыкаются, образуется замкнутая полость, в которую заливается полимер, при этом пленка вплавляется в остывающий пластик свежего изделия и становится его составной частью. После извлечения отлитой детали корпуса пленку отделить от пластика уже невозможно, поэтому технология IMD дает гораздо более качественный, надежный и долговечный результат, чем использование самоклеящихся пленок.

Где это используется

В первую очередь технология IMD применяется для декорирования поверхности. Изначально она использовалась, чтобы не клеить этикетку на упаковку, а впаять. Это быстрее и долговечнее. Потом тему развили. Этикетка стала закрывать всё большие поверхности, и от темы информативной перешли к дизайну. Сейчас это уже дизайн + функциональность + необычные эффекты, которые помогают выделить продукт на рынке.

Итак, пленка может брендировать изделие, за счет нее на поверхность корпуса можно нанести информацию о производителе и продукте, можно имитировать различные материалы, например, дерево или металл.

При нанесении пленки можно создавать оптические эффекты (голограммы, ломаные линии, грани):

За счет текстурной пленки можно создавать различные тактильные ощущения, от эффекта софт-тач до грубой шагрени. Сейчас это одна из самых востребованных возможностей IMD-технологии. Дело в том, что если делать текстурирование поверхности прямо в пресс-форме, то это раз и навсегда. И для изменения качества поверхности придется разрабатывать и заказывать новую-пресс форму, а это потребует времени и бюджета в десятки тысяч долларов. В то время как использование пленки позволяет изменять текстуру поверхности «на лету». Например, можно изготовить пять образцов корпуса с разной поверхностью, пощупать вживую каждый прототип, изучить мнение потенциальных пользователей и сразу же запустить нужную версию в производство.

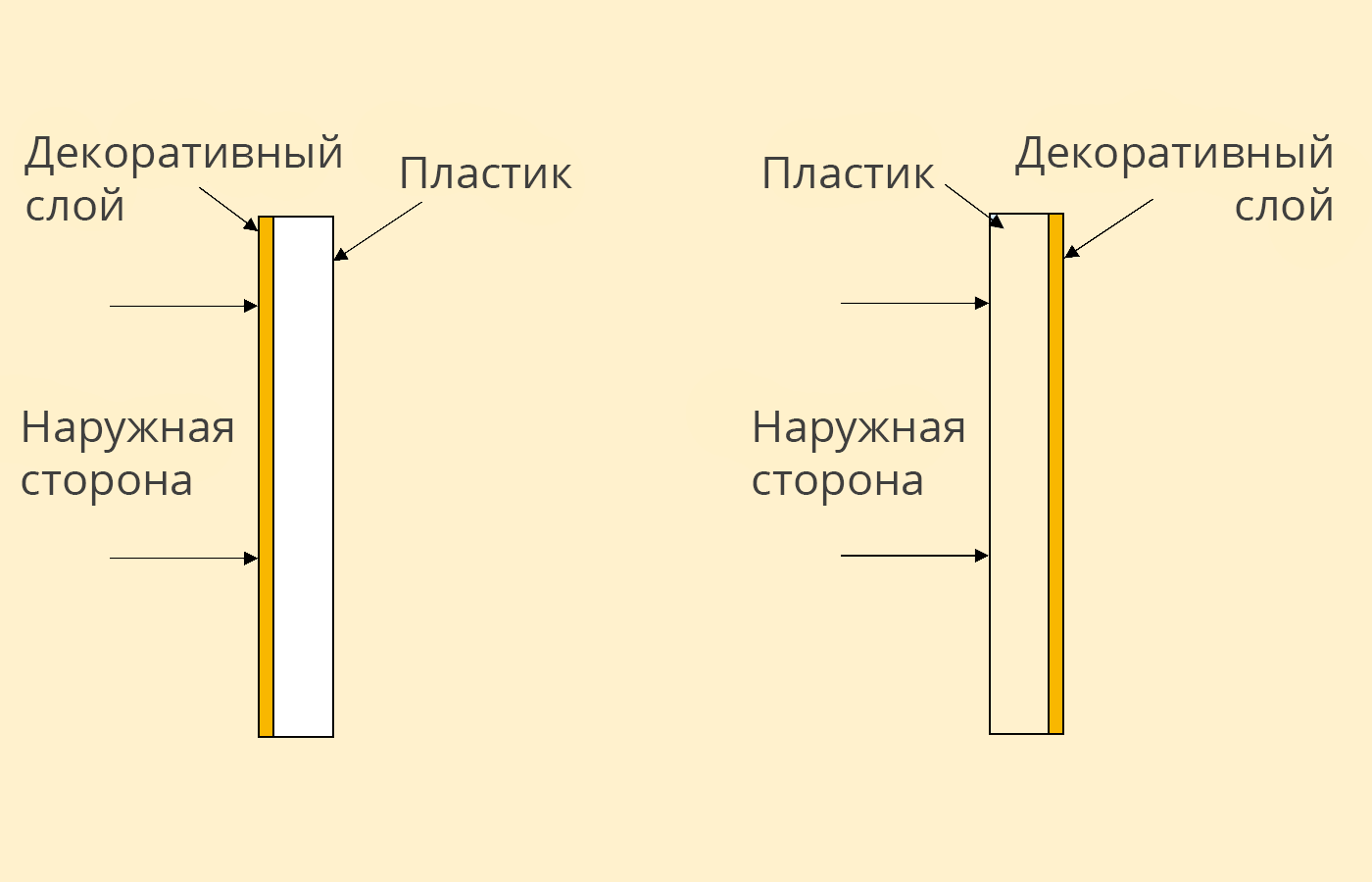

Еще один интересный эффект, который можно получить при литье с декорированием в форме — придание глубины изделию. Чаще всего пленка наносится поверх видимой части корпуса, но если ее нанести в внутренней стороны полупрозрачного полимерного корпуса — получится та самая глубина:

Еще одна возможная причина для использования литья с пленками — необходимость усилить конструкцию корпуса. Пленка придает жесткость, которая может требоваться по техническим характеристикам устройства:

В данном случае пленка выполняет двойную функцию: декорирует корпус и придает прочность потенциально хрупкой задней крышке устройства из тонкого пластика.

Пленка не только усилила конструкцию этой белой панели корпуса выше (она нанесена на внешнюю поверхность), но также позволила вживить индикацию:

Получился интересный эффект герметичных сенсорных кнопок с подсветкой без использования световодов.

Пленки активно комбинируют с прозрачными поликарбонатами, такая технология называется DD-IMD или Deep draw IMD. Вы наверняка видели, как это работает в различных панелях управления и в индикации. В спайке с прозрачным поликарбонатом ленка закрывает отдельные фрагменты корпуса (например, печатную плату), а другие области — открывает (например, дисплей):

Таким же образом, по технологии DD-IMD, подписывают кнопки на корпусе:

При производстве этого корпуса использован стандартный материал — PC

Технология литья пленками применяется не только в производстве корпусов для электроники, но также для упаковки, в деталях для отделки салона автомобиля и в детских игрушках.

Преимущества и недостатки технологии IMD

Во-первых, литье с пленками, позволяет реализовать практически любую идею промышленных дизайнеров и конструкторов без необходимости замены оборудования на производстве. Достаточно выбрать нужную пленку (единичную или в рулоне) и просто заменить одну на другую.

Во-вторых, технология IMD, в отличие от ручной росписи, тампопечати или шелкографии, позволяет снизить расходы на производстве благодаря автоматизации: время цикла небольшое — можно производить большие объемы за короткий срок при сравнительно низкой себестоимости. Отказ от ручного труда при нанесении пленок значительно сокращает процент брака.

Конечно, у литья с декорированием в форме есть свои недостатки и ограничения, как у любой другой технологии производства. IMD требует специального оборудования, которое есть не на каждой фабрике. А даже если есть, приходится лично посещать производственную линию, проверять образцы (как и в любом другом случае серийного производства корпусов в Китае).

Также при нанесении пленки очень важна геометрия. На плоскую горизонтальную поверхность пленка наносится без проблем, но если в корпусе предусмотрены радиусные поверхности, приходится дополнительно анализировать возможные проблемы и потом дорабатывать либо сам корпус, либо отлаживать оборудование, чтобы пленка легла идеально. Так что с одной стороны возможности пленки дают дизайнеру свободу в выборе цветов, рисунка и текстуры, с другой — они ограничивают форму корпуса.

На этом мы закончим краткий ликбез по литью с пленками. Если вы сталкивались с этой технологией, делитесь в комментариях собственными примерами — фотографиями и историями технологов. Конечно, нам в первую очередь интересно всё, что касается производства корпусов для бытовой техники и пользовательской электроники.

Отдельный вопрос от технолога Promwad: есть ли у читателей опыт впаивания пленки не в классические PC и ABS, а в более экзотические материалы?