Что общего у российского суперкара Marussia и самолета Boeing 777? При разработке этих, да и многих других продуктов, равно как и при создании «виртуальной копии» пирамиды Хеопса и моделировании процессов таяния айсберга используются решения компании Dassault Systemes. Честно говоря, никогда не любил слишком уж размытое понятие «решения», но то, что разрабатывают в Dassault Systemes, «программами» назвать сложно. Это огромные программные комплексы, решающие любые задачи, связанные с разработкой, проектированием и производством. От первоначального списка требований к изделию (будь то бутылка для минеральной воды или космический аппарат) до виртуальных испытаний готового образца. От контроля над исполнением проекта до учета отзывов владельцев предыдущей модели. Наконец, решения DS могут обеспечить удаленный доступ и совместную работу тысяч сотрудников большой производственной компании с отделениями по всему миру. Но есть, впрочем, и бесплатный 2D CAD для всех желающих.

Что общего у российского суперкара Marussia и самолета Boeing 777? При разработке этих, да и многих других продуктов, равно как и при создании «виртуальной копии» пирамиды Хеопса и моделировании процессов таяния айсберга используются решения компании Dassault Systemes. Честно говоря, никогда не любил слишком уж размытое понятие «решения», но то, что разрабатывают в Dassault Systemes, «программами» назвать сложно. Это огромные программные комплексы, решающие любые задачи, связанные с разработкой, проектированием и производством. От первоначального списка требований к изделию (будь то бутылка для минеральной воды или космический аппарат) до виртуальных испытаний готового образца. От контроля над исполнением проекта до учета отзывов владельцев предыдущей модели. Наконец, решения DS могут обеспечить удаленный доступ и совместную работу тысяч сотрудников большой производственной компании с отделениями по всему миру. Но есть, впрочем, и бесплатный 2D CAD для всех желающих. Разобраться в этом огромном и не слишком знакомом обычному пользователю количестве софта достаточно сложно. Одна только система 3D-проектирования CATIA насчитывает около 200 модулей для разных сфер производства, в каждом из которых учитываются свойства металлов, параметры готовых электронных компонентов и многое другое. И вместе с тем, сделано все возможное, чтобы максимально упростить жизнь разработчику или дизайнеру. В этом материале я покажу, как готовый продукт создается на практике. К сожалению, заказчики Dassault Systemes обычно не делятся своими новейшими разработками – это их коммерческая тайна – поэтому инженеры компании создают собственные демонстрационные модели. Для первого материала в блоге Dassault Systemes на Хабре я выбрал наиболее интересную и хорошо знакомую большинству пользователей модель – компьютерный корпус. С процессом проектирования его детали – задней стенки – я и хочу вас познакомить.

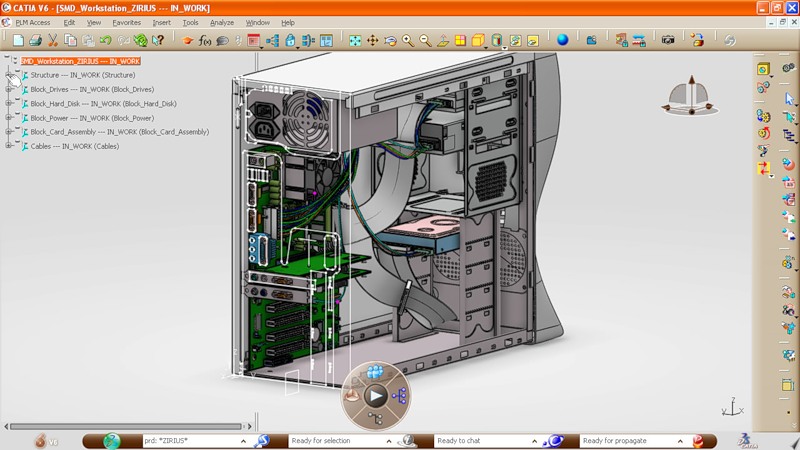

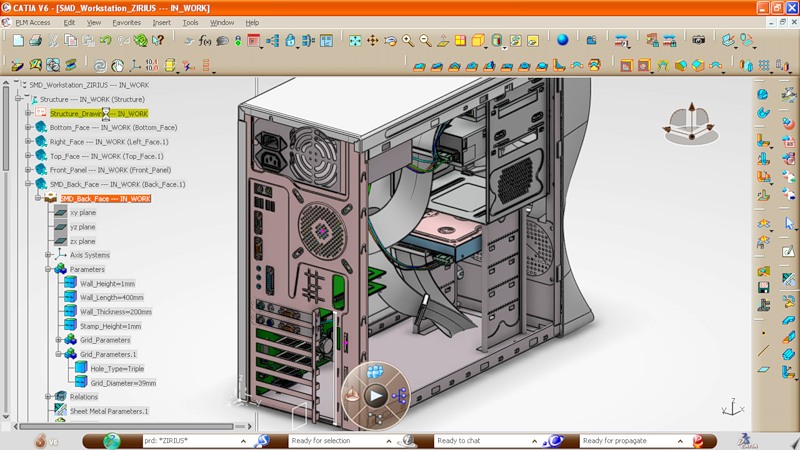

Итак, у нас уже есть практически готовая модель компьютерного корпуса в сборе: с материнской платой, процессором, жестким диском и шлейфами внутри.

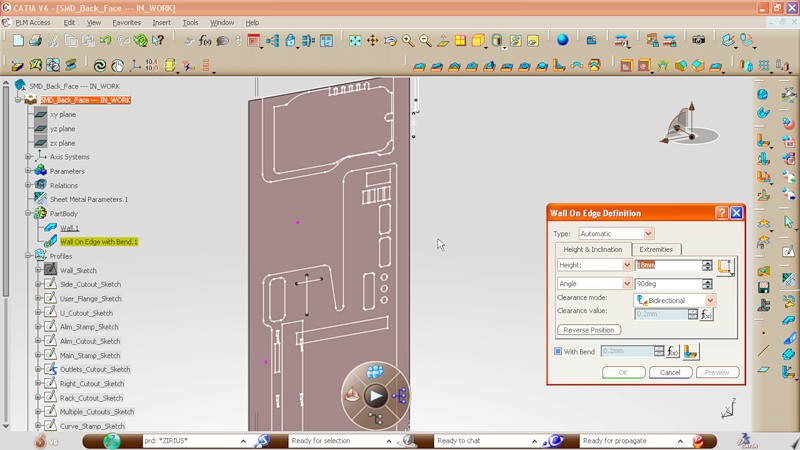

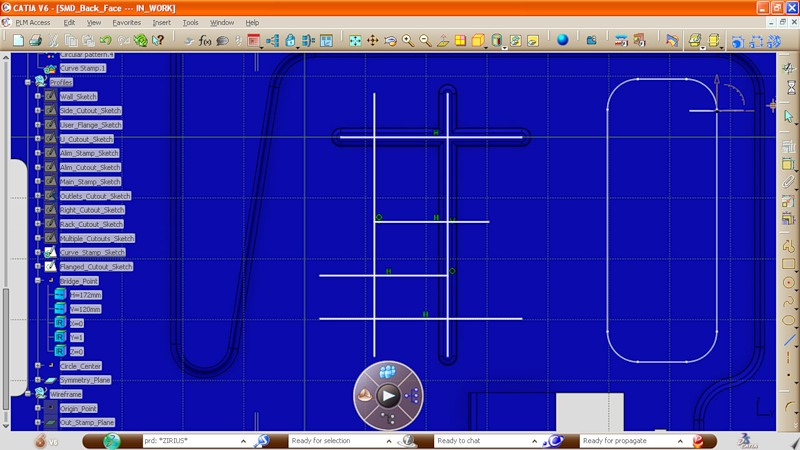

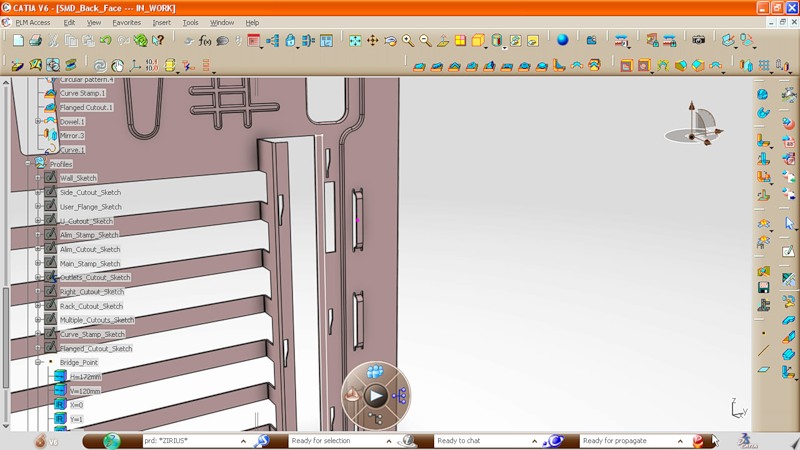

Не хватает только задней стенки корпуса, но для нее уже готов 2D остов, в котором указаны расположение и форма необходимых отверстий. Все остальное – форму стенки, крепление к корпусу и прочее – нам предстоит создать.

Деталь должна быть изготовлена из одного металлического листа. Для начала добавляем с каждой стороны стенки боковые кромки, задав угол сгиба (90 градусов) и ширину (18 миллиметров).

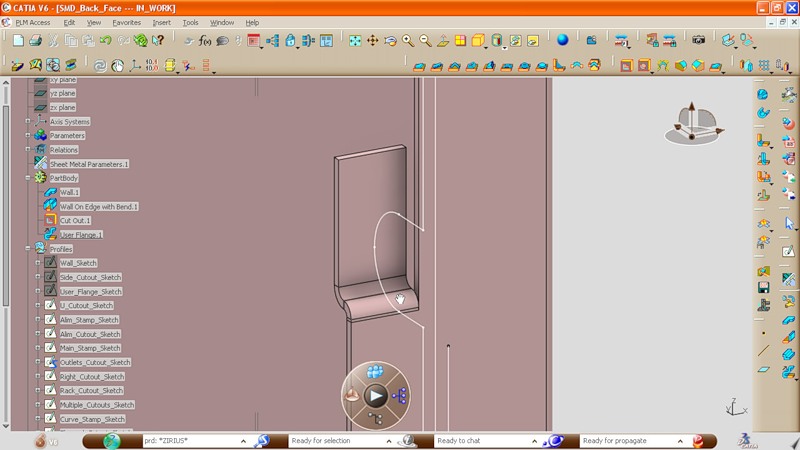

Вот что получаем в результате. Следующий этап: создаем фланец, который станет одним из элементов крепления задней стенки к корпусу.

Задав угол и ширину, сгибаем лист металла по кромке.

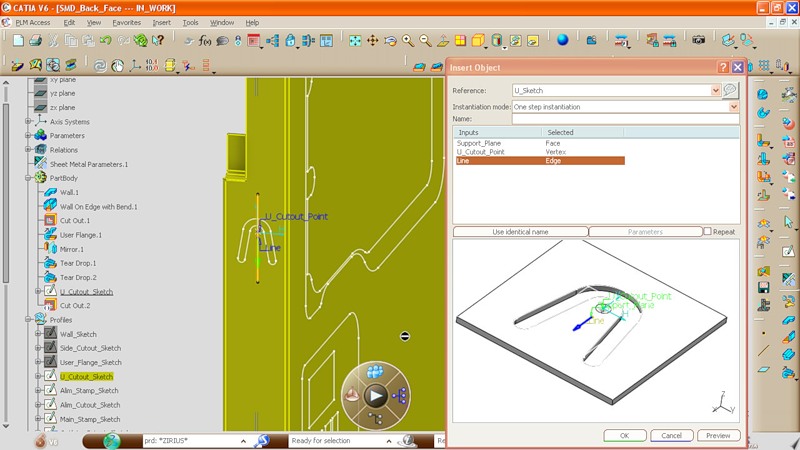

Здесь же с помощью операции пробивки создаем вырез, который обеспечит плотное прилегание задней стенки к корпусу компьютера. Надо отметить, что параметры выреза берутся из библиотеки: это может быть библиотека стандартных элементов как у разработчика корпуса, так и у компании, которая непосредственно займется производством детали.

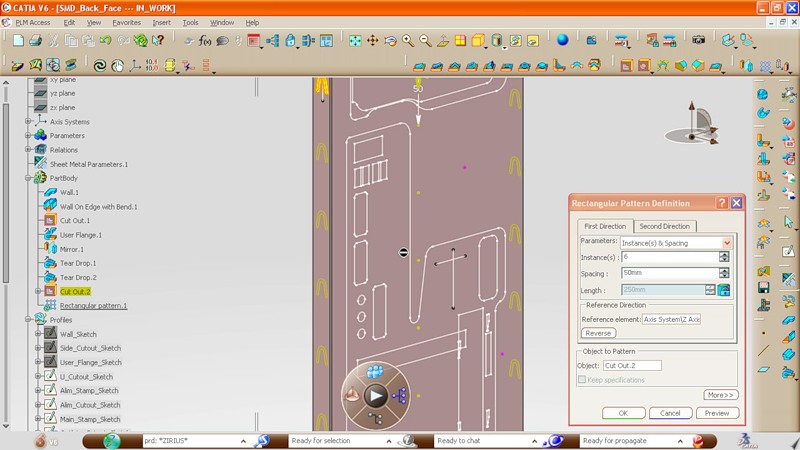

А здесь наглядно представлено, как процесс проектирования в CATIA можно значительно упростить. С помощью стандартного инструмента (массив) созданный нами вырез «дублируется» по всей длине детали, с заданным интервалом.

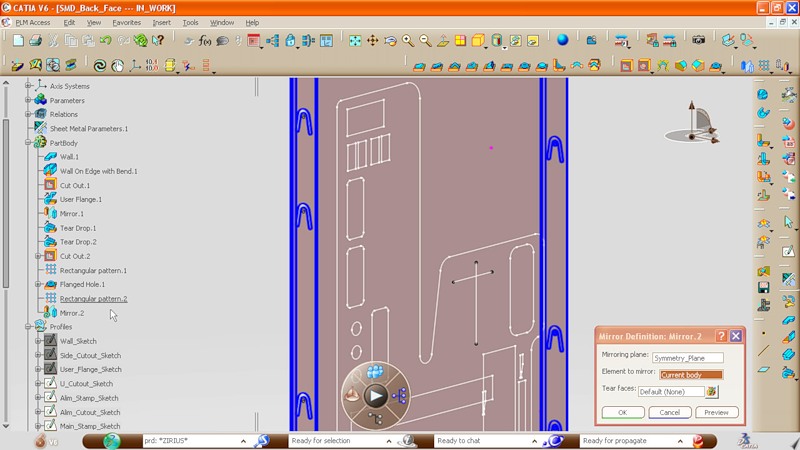

Один вырез в середине корпуса удаляем, а затем при помощи еще одного инструмента (зеркало) симметрично отражаем изменения. Таким образом, вырезы появляются и на противоположной кромке.

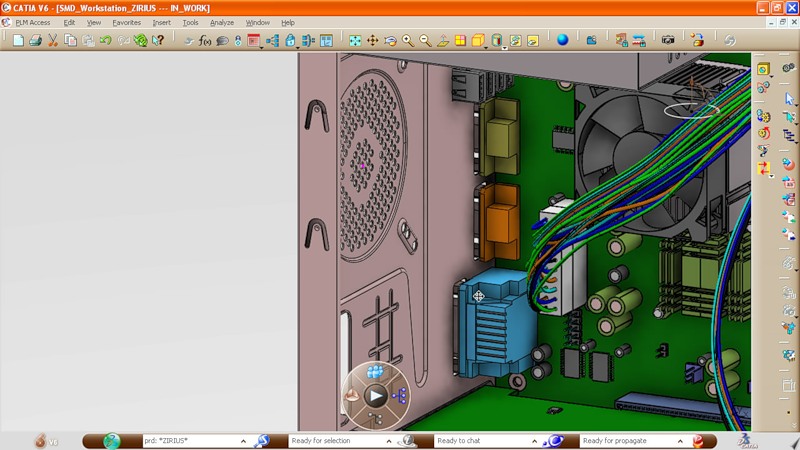

Переходим к созданию отверстий на задней стенки. Контуры этих отверстий уже заданы, поэтому вырез для блока питания создается в пару кликов.

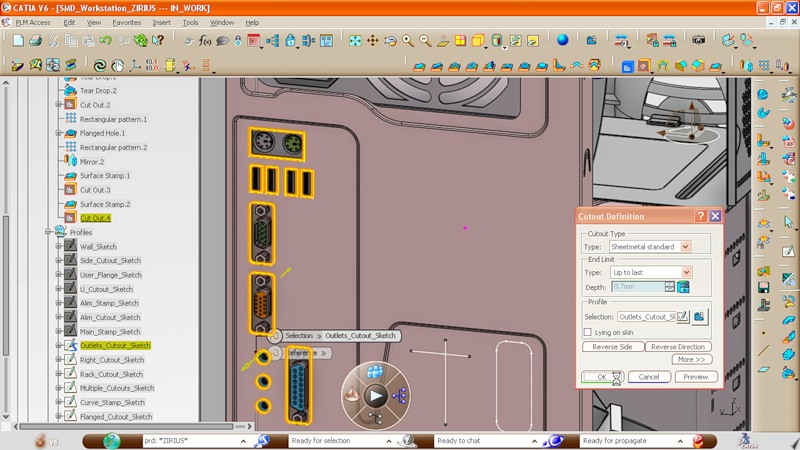

То же самое делаем с отверстиями для разъемов на материнской плате.

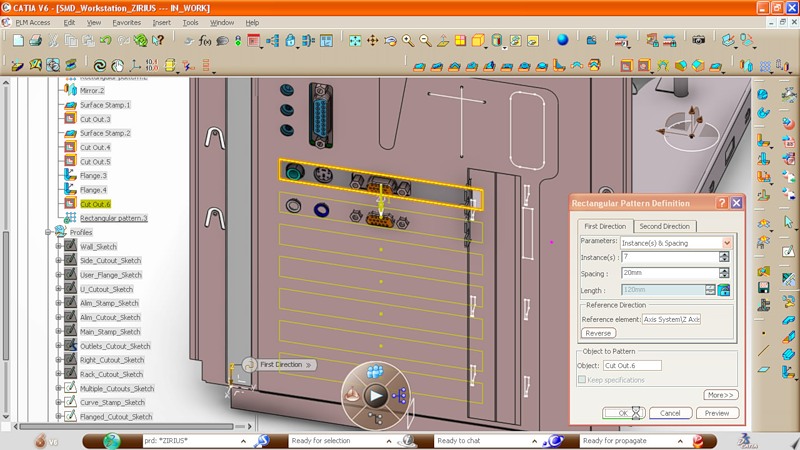

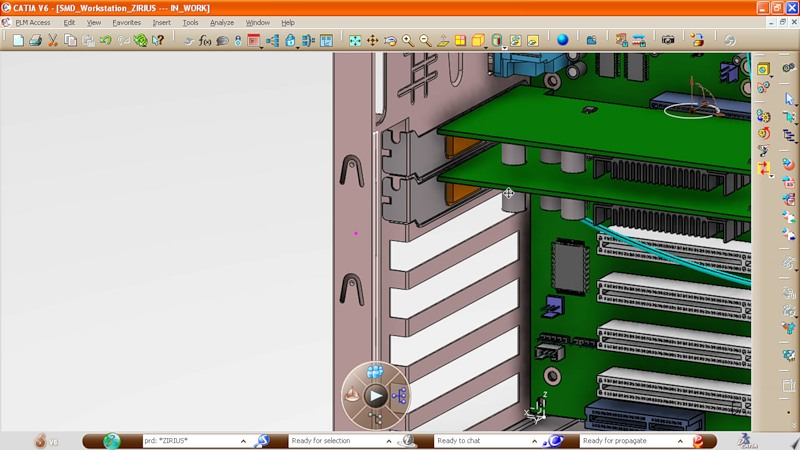

С отверстиями для плат расширения все несколько сложнее. В изначальном чертеже есть только одно отверстие для самой верхней платы. Задав интервал, создаем несколько вырезов подряд.

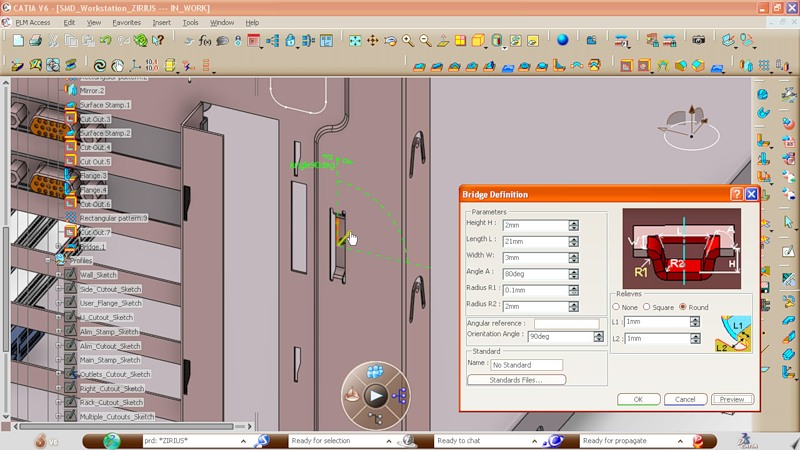

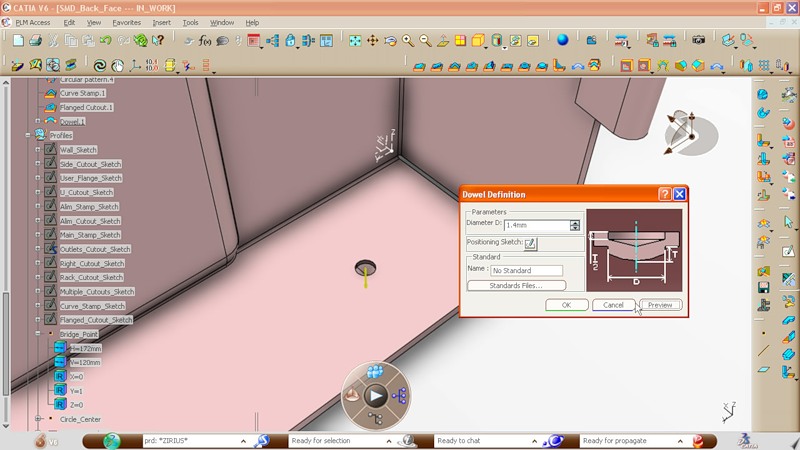

Еще одна небольшая деталь, которая, судя по всему, послужит креплением для крышки, закрывающей отсек с платами расширения. Опять же, берем стандартную деталь и задаем необходимые параметры.

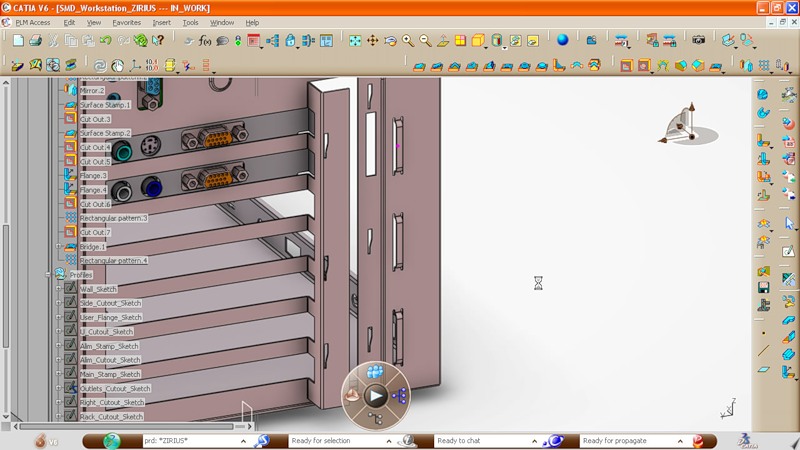

Дублируем крепления и вот что получаем в результате:

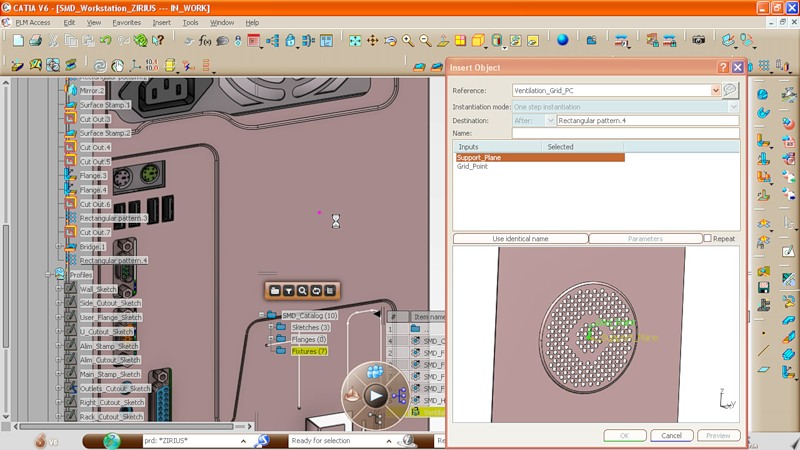

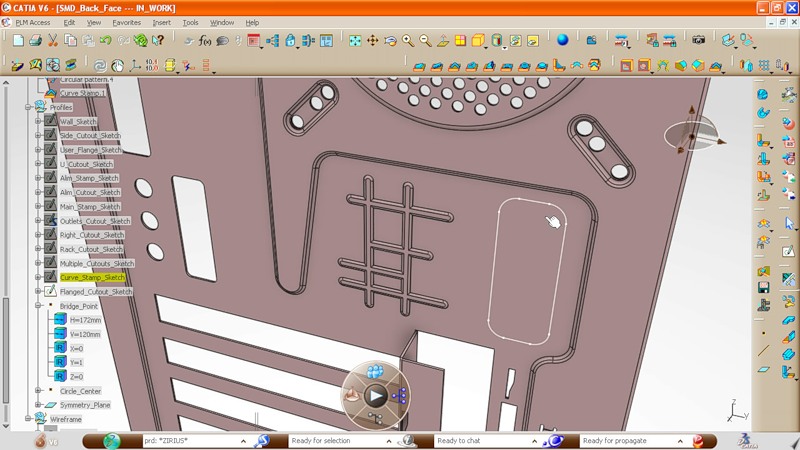

Далее создаем вентиляционную решетку для штатного вентилятора на задней стенке. Здесь также нет необходимости задавать расположение каждого отверстия: деталь просто берется из библиотеки и подгоняется по размерам в процессе создания.

А сейчас в исходный чертеж придется внести некоторые изменения. Изначально у нас в корпусе были предусмотрены, своего рода, ребра жесткости:

Переходим в режим эскиза и добавляем дополнительные элементы в эту конструкцию:

Вот что получается в результате:

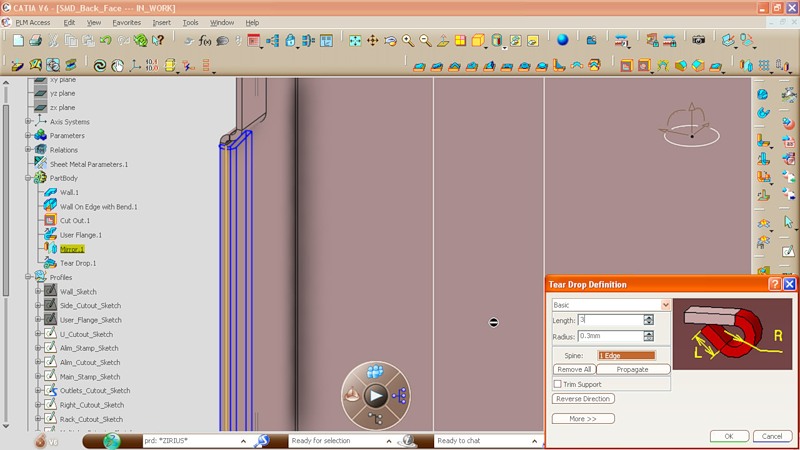

Осталось немного. Добавляем фиксирующие выштамповки на кромку задней стенки:

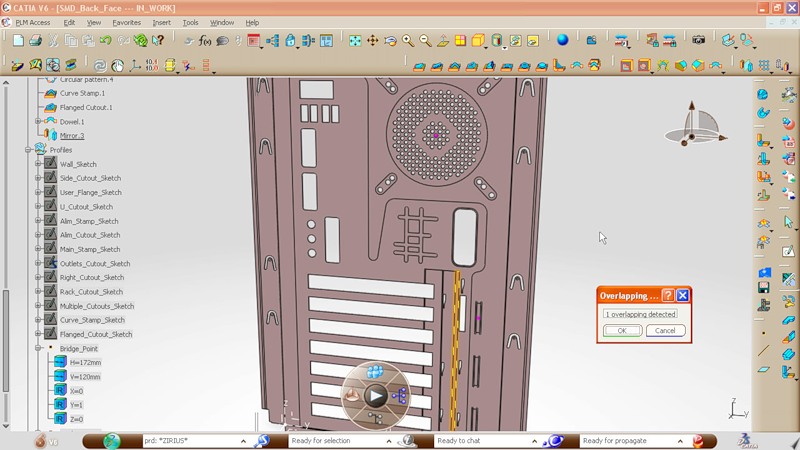

И анализируем получившуюся модель:

Находим одну ошибку: ширина панели, на которую будут крепиться платы расширения, слишком велика. Так как задняя стенка корпуса делается из одного листа металла, это физически невозможно. Уменьшаем ширину панели:

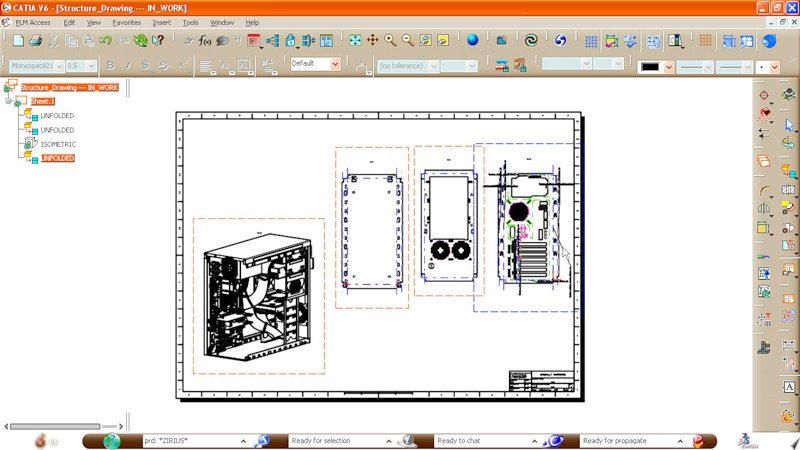

И смотрим, что получилось, на общей модели компьютерного корпуса:

Вид изнутри:

И еще:

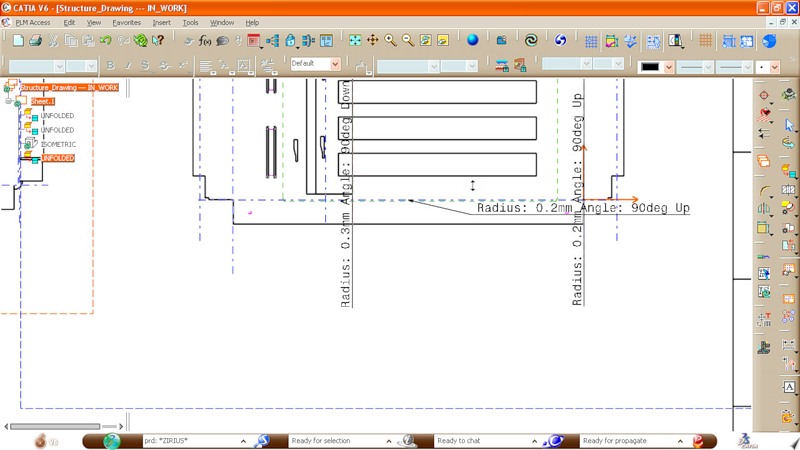

Осталось только перевести нашу 3D-модель в обычный чертеж, который можно отправлять на производство. Надо отметить, что классическими чертежами пользоваться уже не обязательно. Чаще всего на завод отправляется именно трехмерная модель детали.

Общий чертеж стенок корпуса: задней, передней, верхней и нижней.

На этом видеоролике показан весь процесс моделирования задней стенки. Лучше всего открыть его по этой ссылке и посмотреть в режиме 720p.

В CATIA V6 многое сделано для того, чтобы максимально упростить процесс проектирования. И вместе с тем на данном примере хорошо видно, как много мелких деталей и нюансов имеется даже в такой простой модели. Удобный корпус, разбирающийся без отвертки, со съемными отсеками жестких дисков и прочего потребует гораздо больше сил и внимания со стороны разработчика.