Обломанное оптическое волокно под микроскопом

Здравствуйте, читатели Хабра!

В этой второй части своего рассказа я продолжаю описывать премудрости работы с оптоволокном. Я, в меру своего опыта и знаний, ознакомлю вас со сварочными аппаратами для оптики, расскажу про скалыватели, коснусь механического метода сращивания волокон. И, наконец, будет описание самого процесса сварки с видео, процесса укладки волокон и обзор результатов. В конце — небольшой бонус: сделанные мною анимации из серий фотографий волокон под микроскопом.

В первой части я рассказывал про кабели и их разделку, оптический инструмент, муфты и кроссы, коннекторы и адаптеры.

Часть 1 здесь

Часть 3 здесь

Осторожно: много текста и трафика!

Сварочные аппараты

Новейшая Fujukura FSM-80S с открытой крышкой и заложенными волокнами. Fibertool

Что у сварочного аппарата под крышкой

Сварочный аппарат для оптических волокон (arc fusion splicer) — один из самых дорогих и сложных (наряду с рефлектометром) инструментов спайщика. Это умный прибор, который берёт на себя весь процесс сведения (юстировки) и сварки волокон, спайщику остаётся лишь подготовить их и заложить в аппарат, а затем достать, надвинуть термоусадочную гильзу КДЗС и заложить в печку. Вкратце принцип работы любого современного сварочного аппарат таков:

1) Очищенные, сколотые волокна с заранее надетой защитной гильзой КДЗС закладываются спайщиком в аппарат, фиксируясь зажимами.

2) Аппарат сам (или по нажатию кнопки) начинает их сводить, пока не увидит в оптическую систему, состоящую из камер-микроскопов и зеркал на внутренней поверхности крышки.

3) Когда оба волокна в поле зрения камер, аппарат даёт короткую слабую дугу, «сдувающую» с волокон микропылинки, которые обычно остаются несмотря на любую протирку. Есть мнение, что эта короткая дуга также чуть-чуть «оплавляет» волокна, подготавливая их к сварке. Если на волокнах была несгораемая и несдуваемая грязь (например, гидрофоб или жир с пальцев), то эта дуга только «запечёт» эту грязь, да так, что никакая протирка не поможет, только переделывать скол.

4) Если волокна чистые и сколы хорошие, он начинает их сводить прецизионными моторами по трём координатам — сначала грубо, потом точно. Если с волокнами непорядок — говорит нам об этом (пишет на экране и подаёт сигнал писком) и отказывается продолжать варить.

5) Когда волокна сведены и подвинуты почти вплотную друг ко другу, где-то на секунду-две включается основная мощная дуга, в которой волокна разогреваются, и в разогретом виде ещё чуть-чуть досводятся друг с другом, чтобы спаяться. После выключения дуги место сварки за долю секунды остывает.

6) Аппарат оценивает по картинке, нет ли косяка (хорошую сварку практически не видно), а также на просвет пытается примерно определить затухание на получившейся сварке. Информация о сварке (дата, время, затухание) сохраняется в памяти, необнуляемый счётчик сварок увеличивается на единицу.

7) Аппарат с дозированным усилием пытается развести сваренные волокна обратно, если при этом сварка не порвалась — тест прочности пройден. Многие его отключают за ненадобностью, ходят даже слухи, что он может подпортить ещё не остывшую сварку.

8) Спаянное волокно аккуратно достаёт спайщик, надвигает гильзу КДЗС и кладёт в печку, где КДЗС усаживается, защищая место сварки от воздействий.

9) Когда таймер печки вышел, волокно с горячей КДЗС достаётся и КДЗС кладётся на специальную полочку для охлаждения. Если положить её на стол, горячий пластик прилипнет. В горячем виде запихивать в ложемент на кассете нельзя — легко сломать волокно под ещё мягким пластиком.

Про внутреннее устройство, аппаратную и программную части я, к сожалению, не смогу ничего рассказать: никогда не приходилось ни разбирать сварочник, ни подключать к компьютеру. Могу только поклониться электронщикам, механикам и оптикам, создавшим столь сложное и прецизионное устройство, и программистам, написавшим алгоритмы для работы с изображением волокон.

На рынке сегодня ситуация такова: лучшие сварочные аппараты делают японцы (Fujikura, Sumitomo), на пятки им наступают китайцы (Jilong и другие). Так сложилось, что в России Фуджикуры распространены больше Сумитом и Фителов (моё субъективное мнение).

Цена современного сварочного аппарата, которым можно паять ответственные магистральные линии, немаленькая: она начинается с 120-130 тысяч рублей за китайский (за набор — kit), а хороший японский стоит около 300-350 тысяч рублей за набор. В «китовый» набор обычно входит сам сварочный аппарат, кейс, блок питания, скалыватель, стриппер для волокон, иногда дополнительный аккумулятор, полочка для складывания и остуживания усаженных волокон, пинцеты/кисточки/проволочки для чистки, ремень для переноски кейса, кабели для подключения к компьютеру, диск с ПО и прочее. Из бумаг обычно бывает инструкция, результаты выходных испытаний и декларация о соответствии.

Сварочные аппараты можно примерно классифицировать по назначению. На достоверную и всестороннюю классификацию не претендую, но всё же попробую.

1) Для качественной сварки одиночных волокон. Такие аппараты производят юстировку (взаимное выравнивание) волокон на просвет и по оболочке, и по сердцевине, ориентируясь по картинке с двух стоящих под углом 90 градусов камер с микроскопами (метод PAS — Profile Alignment System). Этот метод предпочтительнее, чем устаревший метод выравнивания по одной только оболочке — ведь волокно может быть с эксцентриситетом, немного овальным или с некоторым осевым смещением центрального 9-микрометрового сердечника. Сервомоторы в таких аппаратах обычно могут двигать волокна «к друг другу — от друг друга», «вниз-вверх», «вперёд-назад», кроме того, микроскопы на камерах могут менять фокус для точной фокусировки. Вращать волокно вдоль продольной оси или наклонять на какой-то угол для компенсации отклонения угла скола от нормы современные сварочники не умеют.

Это дорогие, но качественные и, наверное, самые распространённые аппараты, за счёт своей универсальности и качества. Умеют производить примерную оценку величины затухания на сварке, высчитывая её по хитрому алгоритму по изображению сварки на экране. Многие модели умеют сваривать волокна специально со смещением, чтобы сварка получилась с заданным затуханием, когда нужно получить аттенюатор. Примеры — вся лнейка японских аппаратов Fujikura от FSM-30S до FSM-80S, Sumitomo Type-39 (и друге), Furukawa Fitel S178A, с некоторой натяжкой — китайские Jilong KL-260C, KL-280, KL-300/300T и некоторые другие китайцы.

Fujikura FSM-60S

Sumitomo Type-39 Masteram

Jilong KL-300T

Furukawa-Fitel-S178A

2) Вариант «подешевле» для сварки менее ответственных и которких линий, где за затуханием на сварке не так гонятся. Такой сварочник сводит волокна не по сердцевине, смотря на изображение с камер, а просто сдвигая по двум особо ровным V-образным канавкам, то есть многих сервомоторов там нет. Камера и экран лишь для контроля оператором и примерной оценки потерь. Подразумевается, что пользователь будет часто паять многомод. Понятно, что точность сведения и качество сварки будут статистически хуже, так как малейшая пылинка, несовершенство и неотцентрованность самих оптических волокон или микроцарапинка на канавке резко ухудшает соосность сердечников в волокнах и соответственно качество сварки. Цена ниже, чем у «профессиональных» японцев, но выше или сравнима с «профессиональными» китайцами. Поэтому я лично не вижу смысла брать такой аппарат. Пример — Fujikura FSM-18S, Fujikura FSM-17S, возможно — Sumitomo Type-46.

Fujikura FSM-18S. Похож на «шестидесятку». Fibertool

3) Сварочные аппараты для групповой сварки ленточных (ribbon) волокон. В России их почти что нет, как нет и соответствующих кабелей, и прочего оборудования (соответствующие скалыватели, термострипперы). Кабель такого стандарта внутри в сечении прямоугольный, и в нём лежат ленты, составленные из нескольких (обычно до 12) волокон.

Кабель с ленточными волокнами

Готовый комплет пиг-тейлов для кросса, объединённых в ленту. Одна сварка — и кросс на 12 портов сварен. Здорово, правда?

Такой сварочный аппарат варит сразу всю ленту, сильно экономя время. Долгое время Фуджикура в России делала вид, что этих аппаратов вообще не существует. Вживую никогда такие сварочные аппараты не видел, точно принципов зачистки, сведения и сварки не знаю и сказать о них ничего не могу. Не могу также точно сказать, могут ли они варить одиночные волокна как простые сварочные аппараты. Покупать в России смысла не вижу.

Fujikura FSM-60R

Sumitomo Type-66 Ribbon

4) Прочие аппараты «второго эшелона», предназначенные для сварки FTTx-сетей, например, Sumitomo TYPE-25 и TYPE-25e. Границу с группой №2 провести трудновато. Конструкция менее продвинутая и качество сварки не такое высокое, как у «магистральных» аппаратов, аккумулятор слабее, но габариты и цена ниже. Сюда же, за не очень высокое качество, можно отнести дешёвые китайские аппараты, такие, как DVP-730, Jilong KL-260C и другие.

Fujukura FSM-12S

DVP-730 со скалывателем и стриппером

Sumitomo Type-25e

5) Специальные и лабораторные сварочные аппараты для сварки специальных волокон, например, волокон с сохранением поляризации (Fujikura FSM-100M, FSM-100P, FSM-45F). Такие аппараты очень дорогие, имеют кучу гибких настроек, требуют специальных скалывателей. Как вам, например, возможность сделать сколы под углом 45 градусов и так сварить?

Fujikura FSM-100P

Fujikura FSM-45F

6) Старые советские аппараты. Имели некоторое значение в 90-х, когда массовая оптика только начиналась и ими можно было как-то сварить многомод «лишь бы работало». Сейчас неактуальны, так как варят с большим по современным меркам затуханием (лучше 0,2 дБ сварку на одномоде и 0,1 на многомоде вряд ли возможно сделать), сварка очень сложна и неудобна (сведение под оптическим микроскопом вручную, дуга горит, пока держишь кнопку, «доводку» волокон для их спаивания в момент горения дуги нужно сделать вручную с более чем ювелирной точностью, и пр.), вероятность того, что следующая сварка будет удачной, мала, имеют большой вес и габариты, нет запчастей и сервиса, родной скалыватель — не скалыватель, а просто комплект из лезвия и резинки в виде параллелепипеда, они не рассчитаны на современные волокна, и пр. Примеры — КСС-111, Сова. КСС — это полный хардкор, всё вручную и на глаз. В Сове уже можно было юстировать волокна по уровню сигнала: перед и после местом стыковки волокна в зажимах изгибались и по принципу бокового ввода в одном из зажимов на изгиб светила лампа, в другом зажиме около изгиба стоял фотодиод. Когда ток с фотодиода максимальный — стало быть, сердечники волокон совпали лучше всего и можно варить. Правда, сам я на таких аппаратах не работал, может быть тот, кто работал, в чём-то меня опровергнет.

Вот несколько фотографий раздолбанного КСС-111, который стоит в моём университете.

Лично я работал на всех Фуджикурах от FSM-30S до FSM-60S, несколько волокон сварил на обучении на «урезанном» FSM-18S (который со сведением по V-канавке), несколько — на каком-то Sumitomo (наверное, Type-39 — уже не помню). А последние годы я работаю на китайском сварочном аппарате Jilong KL-280. Вот про эти аппараты я в основном и буду рассказывать.

У каждого аппарата есть свои особенности, свои сильные стороны. Это может быть гарантированно высокое качество, или высокая скорость сварки, или скорость усадки КДЗС, или наличие двух печек для КДЗС, или наличие дополнительных удобных фич, или сенсорный экран, или продублированные кнопки управления для удобной работы вдвоём, или супер-увеличение места сварки, или сверхкомпактность, или защищённость от ударов, мороси и ветра, или просто выгодная цена. Например, Fujikura FSM-60S — признанный лидер, задавший новую планку качеству, удобству и скорости работы, он не боится влаги, пыли и умеренных ударов, он относительно компактный, можно тонко настроить его поведение как нужно, но цена кусается, дорогие запчасти и обслуживание. (Недавно вышла новая Фуджикура — FSM-80S, вероятно, она совершеннее «шестидесятки», но я её вживую не видел и сказать про неё нечего). Китайский DVP-730, например, медленнее, менее надёжный, по слухам камеры могут разбалансироваться от тряски в багажнике, но цена втрое (!) ниже фуджикур. А вот Jilong KL-300T — по мнению многих, оптимальный вариант: по сути переработанный клон Fujikura FSM-50S, стоит значительно дешевле Фуджикур и Сумитом, обладает хорошей надёжностью, варит почти так же качественно, как фуджикуровские флагманы. А если кому-то нужна компактность? Тогда его выбор — Furukawa Fitel, или попроще — Fujikura FSM-12S. Словом, для каждой задачи найдётся наиболее подходящий вариант.

Почему же при таком разнообразии многие стремятся, несмотря на цену, купить дорогой сварочный аппарат, желательно японца-флагмана, который предназначен для сварки магистралей?

Я полагаю, дело в универсальности (кто знает, что придётся завтра варить — магистраль, FTTx, PON?), а также в том, что возможно встретить некоторое недопонимание с работниками заказчика, отвечающими за приёмку построенного объекта. С технической точки зрения ясно, что если для сети типа FTTB с её небольшими расстояниями или для коротких линий на десяток километров затухания на сварках не особо критичны, то для магистралей под сотню километров потеря 0,15 дБ на сварке — это уже криминал. Однако те, кто принимает работы, особенно крупные заказчики, зачастую ничего не хотят слышать и требуют, чтоб любая линия (не волокно, а вся готовая линия от кросса до кросса) укладывалась в показатели по затуханию не хуже 0,22 дБ/км затухания на длине волны 1550 нм и 0,36 дБ/км на 1310 нм, и поблажек особо не дают. С одной стороны их можно понять — ведь теоретически через нашу короткую линию могут однажды проключить и ответственную магистраль. Но с другой стороны, всё же порой требования излишне жёсткие. Понятно, что вывести линию на такие показатели с дешёвым сварочным аппаратом намного труднее, чем с хорошим и дорогим. С дорогим ты просто штатно сварил все муфты, возможно, потом после анализа измерений прошёл по муфтам и исправил пару косячков. А с плохим аппаратом можно бегать исправлять затухания очень долго.

Вообще, по моему личному мнению, сейчас самый классный аппарат — это Fujikura FSM-60S. Если б я выбирал для себя и не был стеснён в средствах — я бы выбрал его (правда, вероятно, новейший FSM-80S ещё лучше: там, например, заявлена фича с автоматически закрывающейся после закладки волокон крышкой, что экономит время). Если же денег не хватило бы, я взял бы или Jilong KL-280 (лично проверенный, неплохой аппарат, варит качественно, минусы — немного габаритнее, медленнее и неудобнее фуджикур, не умеет варить сварки-аттенюаторы с заданным затуханием, нет специально заточенных программ для сварки «смещёнки» и новых «сверхгибких» волокон, и до меня доходили слухи о его недостаточной надёжности) или Jilong KL-300T (его в интернете хвалят за надёжность, достаточно высокое качество сварок и за то, что это большой шаг вперёд для компании Nanjing Jilong по сравнению с прежними KL-280 и KL-260C, но я сам его не щупал).

Jilong KL-280

Как вариант можно рассмотреть б/у Фуджикуры 50S или 60S, но б/у есть б/у, можно нарваться на аппарат с каким-нибудь скрытым, трудновоспроизводимым дефектом, да и гарантии нет (как говорит мой папа, какой дурак продаст тебе хорошее?), а покупка такого дорогого инструмента — это всё-таки не покупка мобильника с рук. Аппараты FSM-30S, FSM-40S и прочие старые я бы не покупал, даже попадись новый экземпляр, завалявшийся на складе: цена на них будет почти такая же, как на современные японские флагманы, слишком они медленные, старые, с электродами и запчастями могут возникнуть проблемы, аккумуляторы там никель-металлгидридные (вместо литий-полимерных или литий-ионных на современных аппаратах) и слабые.

Fujikura FSM-20CS: демон древнего мира!

FSM-30S. Медленный, старый, для сварки нужно много движений, но варит вроде неплохо.

Конечно, картина у меня не самая полная; для полной картины мне нужно бы поварить на Sumitomo (тоже отличные японские аппараты) и Furukawa Fitel, на INNO Instrument, а также на других китайцах. Полную картину мог бы дать или спайщик из крупной фирмы с большим парком разных аппаратов, или тот, кто их продаёт.

Сварочный аппарат нужно беречь. Думаю, это очевидно, помня, сколько он стоит. Если вы покупаете аппарат, а работать на нём будут другие — нужно это внушить будущим работникам. Беречь его нужно фанатично, как зеницу ока! Обдумывать каждый шаг. Надёжно ли он стоит? Надёжно ли стоит рабочий столик? Не упадёт ли на него что-то сверху? Не накинет ли порыв ветра вот эту пыль с дороги на рабочее место? Не собирается ли гроза? Если собирается, взял ли я палатку? А что будет, если кто-то из прохожих дёрнет за торчащий из рабочей палатки свариваемый кабель, не упадёт ли от этого сварочник? Не захотят ли вот те ребята в туфлях и спортивных костюмах познакомиться поближе со сваркой оптоволокна? И так далее. Я всегда стараюсь садиться за сварочный аппарат с таким же чувством, с каким в начале 2000-х, будучи школьником без денег, в первый раз взял в руки мобильный телефон… :) Хранить и переносить аппарат без кейса нежелательно: кейс неслучайно изнутри отделан толстенным слоем пенопласта. Хотя на испытаниях FSM-60S японцы сбрасывали её с метровой высоты и потом она варила, проверять не советую.

Испытания Фуджикуры FSM-60S пылью и водой

То же самое касается скалывателя: основу скалывателя, наподобие корпусов жёстких дисков, делают из мягкого металла и покрывают легко сдирающейся краской или анодированием/воронением, и это неспроста. Его нельзя бить или ронять. Будет вмятина и содранная краска — гарантии конец. Нельзя также касаться кругового ножа пальцами и прочими предметами, волокна нужно закладывать очень осторожно, одно движение кривыми руками может повлечь порез пальца и минус ресурса в несколько тысяч сколов (если нож частично затупится). За этим также нужно внимательно и фанатично следить. Нельзя, чтоб он ржавел в сырости. Я и напарник можем гордиться: наш скалыватель за 3 года экстремальных чердачно-подвальных условий ни разу не падал.

Сварочному аппарату также периодически нужно делать обслуживание разного «уровня»: минимум — делать очистку электродов мощным током, калибровку положения дуги и калибровку силы тока в дуге. Всё это делается программно, через меню, и всё описано в инструкции. Так обстоит дело с нынешним нашим Jilong'ом KL-280, у японцев немного по-другому, там есть отдельные программы самотестирования. Эти тесты желательно прогонять каждый раз перед началом работы, если после предыдущей калибровки изменилась температура/влажность воздуха (влияет на дугу) или с прошлой калибровки было сделано много сварок (кончики электродов успели немного износиться).

Иногда требуют замены электроды (после нескольких тысяч сварок) и аккумулятор. Иногда требуется чистка от пыли (кстати, продувать баллончиком со сжатым воздухом запрещается — слишком чувствительная механика). Иногда что-то ломается, разъюстируется, и требуется полноценный ремонт в сервис-центре. На некоторых китайцах после 9999 сварок (весьма внушительный объём) аппарат блокируется, требуя нести его в сервис-центр для полного обслуживания.

Что касается электродов, то есть, конечно, рекомендуемые производителем аппарата объёмы сварок, после которых электроды лучше поменять. Однако по факту многие спайщики варят до упора, пока не начнутся плохие сварки и нестабильная дуга. С электродами есть маленький секрет: можно продлить их жизнь ещё на несколько сотен сварок. Дело в том, что износ электродов — штука комплексная. Отчасти он заключается в том, что на электроды постепенно напыляется слой стекла со свариваемых волокон. Отчасти — в выгорании «воронок» на кончиках электродов, что приводит к нестабильной дуге. Так вот, крошки напылённого стекла можно сковырнуть бритвой, то, что осталось — снять чисткой в стирательной резинке. Только резинку нужно выбирать «нежную», без абразивных элементов, иначе электроды придётся выбросить почти сразу.

После замены электродов нужно обязательно прогонять соответствующую калибровку.

Электроды для сварочного аппарата

Вот мы ознакомились с тем, что такое современный аппарат для пайки оптоволокна, какие эти аппараты бывают. Более подробно вернёмся к описанию его работы, когда далее сварим, усадим и уложим волокно. А сейчас познакомимся со скалывателями оптических волокон.

Скалыватели

Устройство оптического скалывателя

Скалыватель (cleaver) — это механическое прецизионное устройство, задача которого — сколоть конец оптического волокна так, чтобы плоскость скола была как можно ровнее и как можно перпендикулярнее самому волокну. Хотя существуют специализированные скалыватели и с электроникой, и позволяющие делать углы скола отличные от 90 градусов, я их рассматривать здесь не стану.

Качество скалывателя определяется по таким статистическим параметрам: насколько ровный скол получается, насколько угол плоскости скола отличается от 90 градусов, насколько часто скалыватель ломает волокна, насколько удобно с ним работать, каков ресурс.

Зачем нужен скалыватель? Если мы просто отломаем кончик волокна пинцетом, то вероятность хорошего скола будет крайне мала, и сварка гарантированно не получится. Вот пара примеров плохих сколов (а также картинка в шапке статьи):

Плохой скол на экране сварочника (вид одного и того же волокна с двух камер). На экране рабочая пыль и царапинки. ;) Поэтому я защитную плёнку и не отклеиваю.

Левое волокно с плохим сколом, правое — нормальное (небольшой чёрный дефект, что на правом волокне — частое явление, он обычно не оказывает влияния на сварку, так как расположен с краю волокна).

А сварка (если мы всё-таки заставим умный сварочник, несмотря на протесты, принудительно сварить) — будет выглядеть как-то так:

Типичный «пузырь». Сварка подлежит переделыванию. Работать линия с такой сваркой не будет. В лучшем случае, если линия короткая, поднимется с кучей потерь пакетов, но затухание тут будет несколько децибел.

Поэтому нам нужен специальный инструмент, чтобы аккуратно подготовить волокна к сварке.

Скалыватели, как и сварочные аппараты, бывают разные. Подороже, подешевле, сильно подешевле, узкоспециальные, исторические. С контейнером для сколотых волокон и без такого. Полноценный обзор всех существующих скалывателей я дать, пожалуй, не смогу, так как работал всего с двумя моделями. Так что опишу то, с чем работал. Если вкратце — моё мнение такое: если со сварочником можно пойти на компромисс и сэкономить около сотни тысяч рублей, купив хорошего «китайца» вместо японца, то со скалывателем этого лучше не делать. Да, да: купив китайский «кит» с прилагающимся китайским скалываталем, я советую докупить дополнительно хороший японский скалыватель, а «китовый» скалыватель использовать как резервный (или как дополнительный, для ускорения работы). Хороший скол — это уже 50% удачной сварки, а быстрота и удобство в работе — залог того, что спайщик за день успеет сварить больше. Так что вложив лишних 20-30 тысяч, не сильно заметных на фоне стоимости сварочного аппарата, рефлектометра, автомашины и прочего оборудования, мы увеличим и удобство, и качество, и скорость работы спайщика. Хотя, конечно, если цель — сформировать мини-бригаду для обслуживания провайдерской сети при минимальном бюджете, где удобство, скорость работы и качество на втором плане, и строить первоклассные магистрали не планируется — можно и сэкономить, используя стоковый китовый скалыватель.

Вот немного примеров в картинках.

Советский скалыватель! Лезвие, резинка, чехол и инструкция. Бритвы — в дополнение. Спасибо начальнику, что сохранил такой артефакт. Такие толстые волокна, кстати, держать в руках не приходилось. Попытался ради опыта аналогичным образом (новое лезвие и мягкая стирательная резинка) сколоть современное волокно — попытка не удалась.

Jilong KL-21C во время чистки

Fujikura CT-30

Скалыватели INNO Dragon. С нанесённым рисунком!

Опишу первый скалыватель, которым я работал. Это — пример хорошего, проверенного временем скалывателя. Это Fujikura CT-30/CT-30A.

Очень у многих спайщиков имеется именно эта модель. Я с таким работал и скажу, что это действительно хорошее, продуманное и удобное устройство. Он компактный, надёжный, для скола нужно минимум движений, от него не приходится ждать неожиданностей. Только надо брать обязательно с контейнером для сколотых волокон. К сожалению, моё начальство не покупает мне его, приходится работать на китайском. Есть и другие модели фуджикуровских скалывателей, которые позиционируются как более современная, компактная и дешёвая, но отнюдь не менее качественная замена CT-30A. Но всё равно CT-30A – это классика.

Другой скалыватель, на котором я работал и который у меня сейчас — это китайский Jilong KL-21C, который был в наборе со сварочным аппаратом Jilong KL-280. Свою задачу этот скалыватель выполняет, но у меня к нему есть ряд претензий. Например: количество действий, которое нужно произвести для скола. У китайца оно больше, чем у японца. В случае CT-30A нам требуется:

1. Взвести каретку с ножом.

2. Заложить волокно.

3. Закрыть фиксатор волокна.

4. Нажать на крышку, произведя скол.

5. Открыть фиксатор.

6. Достать сколотое волокно.

В некоторых скалывателях нужно ещё меньше действий: даже взводить каретку не нужно, она взводится при открывании крышки и производит рабочий проход при её закрытии.

В случае же KL-21 нужно:

1. Взвести каретку с ножом.

2. Заложить волокно.

3. Закрыть фиксатор волокна.

4. Закрыть крышку.

5. Вручную протолкнуть каретку с ножом, произведя скол.

6. Открыть крышку, преодолев силу магнитов (одной рукой неудобно).

7. Открыть фиксатор.

8. Достать сколотое волокно.

Казалось бы, всего 2 лишних действия. Но это — эргономика, это — время, это — объём работы, который за рабочий день может быть больше, если все операции делаются быстро.

Потом, этот скалыватель порой ломает волокна, причём чистка, продувка особо не помогают. Двадцать раз сколол нормально, на двадцать первый достаёшь волокно — а оно сломалось в каком-то одном из нескольких «любимых» скалывателем мест: перед или после резиновой подушечки, или между подушечкой и ножом. Приходится зачищать и протирать спиртом заново. Вполне допускаю, что кто-то с этим не сталкивался, но факт есть факт.

На холоде и в сырости по не до конца понятным мне причинам начинает колоть хуже и волокна ломать чаще. Доходило до того, что стоишь ночью на обочине дороги в грязи под снегом с дождём, весь мокрый и злой, на капоте машины разложена почти сваренная муфта, которую надо обязательно доделать, не менее продрогший товарищ одной рукой с картонкой прикрывает сварочник от осадков, второй рукой светит фонариком, и тут как назло 2 волокна из 3х ломаются и приходится их переделывать задубевшими пальцами.

Ресурс кругового 16-позиционного ножа у китайского скалывателя довольно маленький: приходится часто (по сравнению с фуджикуровским) поворачивать на следующую позицию, иначе начинает плохо колоть. Когда нож прошёл полный оборот, его соответствующим регулировочным винтом поднимают на какие-то микроны и он проходит второй оборот. После этого — второе поднятие и третий оборот, потом замена ножа.

Полный ресурс хорошего японского скалывателя — где-то 48000 сколов. Вот что значит японская сталь! ;)

Круговые ножи для всевозможных скалывателей. Взаимный масштаб не соблюдён.

Есть и другие скалыватели. Например, дешёвые недо-скалыватели в виде прищепки, которые не обеспечивают точной перпендикулярности скола и которые я бы не советовал применять.

Принцип работы скалывателя такой:

1. Волокно (зачищенное от лака и протёртое от грязи) должно быть хорошо зафиксировано.

2. В момент скалывания на волокне алмазным ножом или ножом из твёрдой стали делается поперечная микроцарапина.

3. К волокну прикладывается такое усилие, чтобы оно треснуло аккурат по поцарапанному месту.

В разных моделях технология произведения этих операций немного разная, и наглядно показать процесс скалывания я не смогу (для этого пришлось бы в каком-нибудь 3DS MAX'е рисовать замедленную полупрозрачную 3D-анимацию процесса скалывания, где каждая деталь подкрашена своим цветом). Но объяснить в общих чертах и показать на видео попробую.

Рассмотрим подробнее скол одного волокна на типичном скалывателе.

1. Оптическое волокно зачищено на определённую длину, хорошо протёрто безворсовой салфеткой со спиртом. Пальцами стекла не касаемся!

2. Открываем фиксатор и крышку и осторожно закладываем волокно в скалыватель. Волокно при этом важно не запачкать и пальцами не влезть в нож! Волокна в лаковой оболочке закладываются в тонкую канавку, а пиг-тейлы в жёлтой оболочке — в толстую. Закладывать совсем толстые патч-корды нельзя; если надо сварить патч-корд — его нужно разделать как кабель, освободив волокно.

3. Волокно должно быть заложено так, чтобы граница между лаковым покрытием и голым стеклом легла на нужную нам цифру на линейке. Эта цифра говорит нам, сколько миллиметров голого стекла будет торчать из лака после скола. Для каждого сварочного аппарата эта цифра своя (например, для нашего Jilong'а KL-280 это 16 мм), надо её просто запомнить для своего аппарата. Если заложить так, что сколется меньшая длина — сварочнику не хватит диапазона подачи кареток, чтобы свести волокна, и он запищит и выведет на экран ошибку «Предел подачи» или «Заново уложите волокно». Если сколоть так, что стекла наоборот останется слишком много — всё сколется и сварится нормально, только вот защитная гильза-КДЗС (если она «короткого» стандарта 40 или 45 мм) может по длине оказаться короче, чем голый стеклянный участок волокна, и не защитить полностью оголённое волокно. В этом случае волокно без защитного лака очень легко сломается от изгиба на выходе из КДЗС (при той же укладке), и такую сварку нужно переделать.

4. Производим скол. В каких-то моделях для этого достаточно нажать на крышку скалывателя, в каких-то надо её закрыть, толкнуть пальцем каретку и снова открыть.

5. Открываем фиксатор, если надо — крышку и осторожно достаём сколотое волокно. Сразу, ещё не доставая, можно понять, не сломалось ли оно. Его теперь нельзя никуда класть, кроме как в сварочный аппарат, потому что стоит коснуться им чего угодно — оно сразу станет грязным. В сварочный аппарат его также надо закладывать таким образом, чтоб не зацепить кончиком никаких деталей и поверхностей: стоит случайно ткнуть торцом сколотого волокна в ту же V-канавку или в электрод при закладке в сварочник — и при сведении волокон вы увидите на этом волокне тонну грязи. :)

Волокна грязные, кроме этого к волокну прилипла большая пылинка

Такое выпачканное волокно, в принципе, можно попытаться очистить — сначала просто протереть салфеткой, а потом потыкать торцом в спиртовую, а затем в сухую салфетку. Вероятность процентов 60, что оно после этого будет чистым и хорошо сварится. Но всё же лучше его сразу перезачистить и переколоть, а ещё лучше — не ронять и не пачкать протёртые и сколотые волокна.

6. Сколотый кончик волокна, в зависимости от конструкции скалывателя, сам затягивается в контейнер для волокон, остаётся торчать в «валиках» или, если нет контейнера, падает на стол рядом со скалывателем. Соответственно в первом случае нужно просто проконтролировать, нормально ли затянуло волокно в контейнер (слишком длинное не поместится, поэтому зачищать волокна от лака по 10 см не нужно; иногда волокно может как-то соскочить и не затянуться в контейнер), во втором надо специальной ручкой прокрутить валики, чтоб волокно втянуло меж валиков в контейнер как бельё при отжиме в старой стиральной машине, а в третьем — тут же приложить к волокну кусочек изоленты, чтобы волокно к нему прилипло, а потом обклеить эти прилипшие к изоленте волокна со всех сторон. Вообще пользоваться скалывателем без контейнера для волокон КРАЙНЕ не рекомендую, и вот почему.

Кусочки оптического волокна, особенно без лака — это опасный отход производства. В странах с лучшей культурой переработки отходов их собирают и утилизируют. У нас, конечно, как придётся, но всё равно это не повод разбрасывать после себя волокна. Все осколки волокон нужно тщательно собирать! Если такой едва заметный кусочек попадёт в еду, в питьё — можно заработать язву желудка или прочие проблемы. Если он вопьётся в тело и сломается — теоретически может по кровотоку дойти до сердца, хотя обычно становится трудноизвлекаемой, очень неприятной занозой, которую никакой рентген не найдёт и которая крошится под пинцетом при попытке её вытащить. Да и просто волокна в одежде, в обуви, в сиденьях машины — не самая приятная вещь. Поэтому:

1. Никакой еды на рабочем месте.

2. Все волокна до последнего необходимо тщательно собирать. Даже если работа производится где-нибудь в полузатопленном канализацией подвале, где по колено мусора и блох, или в поле по колено в грязи — это не повод мусорить волокнами!

3. Скалыватель — только с контейнером для сколотых волокон.

4. По-хорошему следует пользоваться средствами защиты: очками, спецовкой, фартуком. Но этого никто не делает.

Я лично, когда приходит время чистить контейнер скалывателя от накопившихся кусочков сколотых волокон, сажусь за стол, стелю себе большой лист бумаги и над ним ссыпаю их в отдельную бутылочку, а потом тщательно собираю то, что упало.

Однако вернёмся к скалывателям.

Сами понимаете, что успешный скол зависит от микронов. Поэтому скалыватель нужно беречь от ударов, падений, грязи и кривых рук так же ревностно, как и сварочный аппарат. Он не зря упакован в шкатулку с мягким наполнением.

Нельзя крутить настроечные винты, не будучи точно уверенным, что делаешь. Нельзя лазить вовнутрь руками или твёрдыми предметами — есть риск порезаться и загубить заточку лезвия. Нельзя надолго оставлять скалыватель во влажной среде.

Просто нужно помнить: сварочный аппарат, скалыватель и рефлектометр — три незаменимых вещи, без которых работа встанет. Да, можно помучившись разделать кабель обычным ножом вместо НИМ-25. Да, можно снять лак с волокна бритвой вместо стриппера. Но сделать подручными средствами хороший скол малореально, сварить же волокно — невозможно.

Итак, мы вкратце рассмотрели скалыватели и принцип их работы.

Теперь познакомлю вас с механическим сращиванием волокон — и перейдём к подготовке волокон и их сварке.

Механическое сращивание оптических волокон

Механическое сращивание оптических волокон изначально позиционировалось как более дешёвая альтернатива сварным соединениям. Со временем, когда цены на оборудование снизились, а качество волокна и соответственно требования к параметрам линии выросли, механические соединения стали менее актуальны.

Достоинства:

1. Не требуется капитальных вложений в сварочный аппарат (но скалыватель и весь прочий инструмент всё равно нужен).

2. Выше мобильность монтажника оптики — не нужно таскать большой кейс со сварочником.

3. Подходит как дешёвый резервный вариант для временного восстановления связи, когда сварочника рядом нет или там сел аккумулятор посреди поля, а связь нужна немедленно.

4. Обычно механические соединители можно установить в стандартную кассету вместо КДЗС.

5. Один механический соединитель обычно может выдержать несколько перезаделок волокон, а гильза КДЗС одноразовая.

Недостатки:

1. Потери на соединении в любом случае сильно выше, чем в случае сварного стыка.

2. По времени возни требует не меньше, чем со сваркой.

3. Надёжность ниже. Иногда (от вибрации, от времени) соединение может нарушиться, особенно если файбрлоки/корелинки ставились уже б/у, и придётся долго и уныло искать, какой же из этих треклятых файбрлоков на этот раз отвалился.

4. Сварочный аппарат стоит дорого, но потом цена одного сращивания маленькая. С механическими соединителями — наоборот.

5. Для многих заказчиков такой монтаж — это несерьёзно.

Вообще я читал про случаи, когда короткая линия поднималась и почти без потерь пакетов работала, имея на себе 3-4 механических соединения, выполненных вообще без участия скалывателя! Такое возможно лишь благодаря иммерсионному гелю и везению (чтобы сколы были более-менее ровные, а не как наконечник копья). Но всё же это из разряда извращений, для монтажа механических соединителей всё равно необходим нормальный скалыватель. Тогда можно получать на механических соединениях затухания примерно от 0,1 дБ и выше: для магистрали это много, но как временный вариант или для короткой второстепенной линии — сойдёт.

Монтаж соединителя Fibrlok

Стандартов механического сращивания много.

Наверное, самый известный стандарт механического соединения — это «fibrlok».

Приходилось видеть пару раз вживую и даже монтировать (на обучении, правда). Соединитель представляет собой пластиковый параллелепипед, состоящий из трёх частей. Первая часть — это пластмассовое, в сечении U-образное основание-жёлоб. В него вставляется две других части: пластмассовая П-образная в сечении крышка с защёлками и металлическая V-образная в сечении канавка с круглым «ложем» под волокна не дне.

В эту канавку V-образной канавки с обеих сторон вставляются подготовленные сколотые волокна, обычно концы их макаются в специальный иммерсионный гель для снижения потерь и отражений от перехода света из стекла в воздух и опять в стекло. Капелька иммерсионного геля может уже быть внутри файберлока. Показатель преломления у этого геля близок к показателю преломления стекла сердечников волокон. Этот же гель зачастую обладает гидрофобными свойствами.

Сама канавка может немного сгибаться вокруг заложенных волокон, отдалённо похоже на рояльные петли. Когда волокна заложены, сверху на эту канавку одевается П-образная крышка-фиксатор, которая при одевании сжимает V-канавку, плотно фиксируя вставленные волокна, и сама фиксируется защёлками.

Есть и другие стандарты. Например — Corelink, мне его тоже приходилось видеть вживую. Принцип работы похож на Fibrlok, открывается ключиком.

Ещё мне приходилось на первой работе, когда я мало что знал про оптику, видеть монтаж какого-то механического соединителя, который открывался специальным механизмом на идущем в комплекте монтажном микро-столике. Что за соединитель — уже не вспомнить, прошло 5 лет.

Вывод — таких соединителей много стандартов, с собой можно носить десяток файберлоков на всякий случай, но разумно ли их использовать «на постоянку» — большой вопрос. Сварочный аппарат, конечно, недешёвый, но после пары крупных проектов он себя окупит. А механические соединители сами по себе стоят ощутимо, по времени монтируются столько же, как и сварное соединение, затухания и отражения дают больше, надёжность ниже.

Итак, мы рассмотрели сварочные аппараты, скалыватели и механические соединители. Самое время продолжить рассказ про подготовку и сварку оптического волокна.

Подготовка оптических волокон

В первой части мы остановились на том, что разделали кабель, протёрли волокна, подготовили муфту (или собрали кросс) и завели в неё/в него кабель. Продолжаем монтаж. Впрочем, до процесса сварки нужно сделать ещё кое-что важное.

Следующий важнейший шаг — это маркировка модулей и волокон. Собственно, промаркировать кабель следует ещё до ввода в муфту, иначе это будет сделать не так удобно, просто я позабыл в первой части об этом написать. Но маркировать модули нужно обязательно. Если этого не сделать — потом придётся продёргивать, какие волокна в какой модуль идут. Поверьте, это очень неудобно и легко ошибиться.

Для маркировки используются вот такие бумажные или тряпичные наклейки-маркеры.

Они часто продаются в виде блокнотика с такими листами или в виде десяти барабанчиков, на которые накручены ленты с цифрами от 0 до 9. Обычно входят в комплект муфт, реже — в комплект кросса.

Очень распространённая и при этом труднообнаруживаемая и неприятная ошибка новочков (да и опытные порой этим грешат) — это перепутать модули. Красный (первый) и второй модули перепутать трудно, а вот белые/натуральные/бесцветные — запросто, они же одинакового цвета… Это тот самый случай, когда можно в упор не заметить глупой ошибки. Поэтому семь раз проверь — один раз промаркируй и спаяй.

На этих картинках я схематично нарисовал разрезанный кабель и принцип маркировки его модулей, а также показал пример маркировки реального кабеля.

Маркируются модули следующим образом.

У них обычно цветовая маркировка, которая указана в паспорте кабеля. Тем не менее первый модуль — всегда красный, исключений пока не встречал ни разу. Вот мы на чистые протёртые волокна, выходящие из этого первого модуля, сразу и клеим цифру «1».

Следующий модуль будет тот, который «цветной» и стоит около красного. Около красного, безусловно, стоит 2 модуля, слева и справа, но с другой стороны будет или белый (он же натуральный, он же бесцветный — везде по-разному пишут), или чёрный (или тоже белый) модуль-пустышка. Так вот тот, что около красного и «цветной» (обычно жёлтый, зелёный, синий) — будет второй. Клеим на его волокна цифру «2».

Третий модуль может быть в зависимости от кабеля как ещё одним цветным, так и белым/натуральным/бесцветным. Важно понять следующее. Первые два модуля своим расположением уже задали нам направление «обхода» по кругу модулей в кабеле — либо по часовой стрелке, либо против. Вот мы и продолжаем это направление и клеим на волокна следующего модуля цифру «3». Красный — первый, цветной — второй, следующий по повиву — третий. Ещё один следующий по тому же направлению «обхода» по кругу, обычно бесцветный — четвёртый, и так далее.

Всё вот так просто. Но путают модули часто, и найти и устранить это бывает очень непросто: если в линии пара десятков муфт, которые придётся вскрывать, причём многие из них закопаны на пару метров в грунт и над ними уже колосится кукуруза или находится размытая дождями пашня — сами понимаете, какое мучение с лопатами на жаре исправлять такой косяк.

Как найти место, где перепутали модули?

«Перепутка» определяется следующим образом. Предположим, у нас прямая линия: 2 кросса и между ними несколько муфт.

На одном кроссе становится человек с передатчиком оптического излучения длиной 1310 или 1550 нм, на втором кроссе — человек с тестером-приёмником, на котором выставляет ту же длину волны. Ставят и приёмник, и передатчик на первые порты. Если волокна не перепутаны и первый порт на одном кроссе действительно приходит на первый порт второго кросса, тестер покажет некоторый уровень сигнала. И так, созвонившись для координации действий по телефону, «протыкивают» все порты на кроссах.

Кстати: в прежние времена, когда сотовых телефонов ещё не было, а оптику уже тянули, использовались так называемые оптические телефоны: пара трубок с аккумуляторами, настроечными ручками, микрофоном, динамиком и одним или двумя разъёмами FC или LC. Можно поговорить, встав на пару свободных волокон или даже на одно волокно (в этом случае приём на 1310 нм, передача на 1550). Я разок пользовался таким. Сейчас в целом это не нужно, так как, во-первых, есть сотовые, во-вторых на многих мультиплексорах есть встроенный телефон для связи между узлами сети, в-третьих, на многих узлах связи есть городской телефон. Но в принципе может иногда возникнуть необходимость и в таком девайсе.

Оптические телефоны

Вернёмся к поиску «крестов» на линии. Если есть «перепутка» — это сразу становится понятно: начиная с какого-то порта (на нашем рисунке — с пятого) на «передающем» кроссе идёт просто следующий порт, а на втором «приёмном» кроссе сигнала в этом же порте нет, зато он (и последующие n портов) есть в порте со сдвигом на х*n портов, где n — число волокон в модуле, х — число модулей, которые «перескочили» (в нашем случае n=4 волокна в модуле, x=1 (на 1 модуль перескочили): порты с 1 по 4 проходят как надо, а 5-й приходит на 9-й, 6-й на 10-й и так далее.

По-хорошему в случае перепутки надо вскрывать и перебирать все муфты. Можно, конечно, упростить задачу поиска такого косяка: вскрыть муфту посередине линии и вручную проверить её, продёрнув по волокну из каждого модуля. Если на ней перепутки нет, то нужно осторожно (чтоб не сломать) загибать на ней волокна по одному из модуля (скажем, первое из первого модуля, первое из второго модуля и т.д.), а напарник с рефлектометром на кроссе будет смотреть, укоротилась линия или нет. (Помним, что сильно перегнутое волокно теряет излучение на изгибе и дальше сигнал не пропускает). Если укорачиваются именно те волокна, какие и должны — значит, косяк дальше, между вскрытой муфтой и дальним кроссом. Если загибаем, к примеру, волокно из третьего модуля, а короче стало аналогичное волокно с четвёртого модуля — значит, косяк на какой-то муфте между кроссом, где рефлектометр, и вскрытой нами муфтой. Закрываем муфту и едем вскрывать какую-то муфту между кроссом и только что вскрытой до этого и всё повторяем. Для таких работ очень нужно иметь схему распайки и схему линии, на которой будут указаны расстояния от кроссов до всех муфт.

Если схема распайки сложная, в линии много «тройниковых» (или «отпайных») муфт, спаяны кабели с разными цветами волокон и разным количеством их в модулях — задача сильно усложняется. Тут уж придётся собрать мозговой штурм, всерьёз включить мозг и посидеть над схемами, вырабатывая самый оптимальный план поиска муфты с перепуткой.

А вот если в такой сложной линии 2 и более места, где перепутаны модули, то…

… спайщикам нужно больше тренироваться, а не варить сразу большие сложные объекты. И проектировщикам такой сложной схемы распайки можно передать наилучшие пожелания.

Нет — можно, конечно, схалтурить: тупо переткнуть/перекрутить пиг-тейлы изнутри одного из кроссов так, чтобы все порты приходили друг на друга в соответствии со схемой. Но во-первых, заказчик на приёмке может и заглянуть в кроссы, во-вторых, получается, мы сдаём линию, часть которой распаяна непонятно как, а не в соответствии с документацией. Через год часть волокон в линии продадут, часть сдадут в аренду всяким провайдерам, ФСБшникам, транспортникам и прочим организациям. Кому-то потребуется что-то вварить в какую-то из муфт, соответствующий модуль разрежут, чтобы к нему подпаяться, а там окажется, что сигнал идёт не по тем волокнам, по которым должен, и мы разрезали не тот модуль и уронили чей-то магистральный DWDM!!! Который обязательно окажется незарезервированным! Или как вариант окажется, что мы отрубили связь ФСБ. Или уронили сотовую связь на большой территории. Или интернет+телефон с загородной виллы какого-нибудь депутата. Трёхэтажные и продолжительные проклятия от службы эксплуатации в адрес горе-строителей гарантированы! А там как знать, может, в зависимости от ущерба за перерыв связи будет и судебный иск. Да и кто наймёт потом такого подрядчика, сдавшего линию со скрытым дефектом? Не делайте таких вещей своим коллегам-связистам: если уж перепутали модули — надо до сдачи линии найти и исправить.

Бывает лайт-версия перепутки: когда путают не модули, а пару волокон. Например, при плохом освещении запросто можно перепутать белое и серое волокно, серое и бесцветное/прозрачное, белое и светло-розовое, зелёное и бирюзовое и пр. По крайней мере это найти проще: если в муфте в кассете подписано, где какие волокна лежат и куда идут, можно просто открыть муфту и сравнивая со схемой посмотреть, какой цвет на какое волокно разварен. Но если муфты труднодоступны, всё равно радости мало.

Так что вы убедились, как неприятна ошибка с перепутанными модулями или волокнами, и как трудно может быть её исправить. Лучше всё дотошно промаркировать, чем потом бегать по полям с лопатами и трассоискателем или заниматься гимнастикой на опорах с лестницей, откапывая/снимая со столбов муфты, и завалить срок сдачи линии.

Ещё скажу пару слов про случай, когда в кабеле один-единственный модуль и в нём много волокон. Я встречался с таким кабелем Siemens, где маркировка была выполнена следующим образом. Когда снимаем трубку-модуль, перед нами пучок волокон в гидрофобе. Так вот не надо спешить протирать этот гидрофоб. Если попробовать разделить волокна не протирая, выяснится, что они идут двумя или более группами, каждая из которых обёрнута «спиралью» из нитки своего цвета: скажем, синяя и оранжевая нитки. Шаг повива у ниток большой, так что протирая гидрофоб, мы можем легко нарушить ниточную маркировку смешать такие «подмодули», придётся снова разделывать кабель.

Идём дальше.

Волокна на всех кабелях мы промаркировали. Но если мы варим кросс — то мы паяем не кабели между собой, а один кабель развариваем на пиг-тейлы кросса. Я рекомендую эти пиг-тейлы также все промаркировать этими же самоклеящимися циферками. Можно этого и не делать, но придётся во время сварки отвлекать внимание ещё и на то, правильный ли пиг-тейл взят. Конечно, это проще, чем продёргивать непромаркированный модуль кабеля, и в случае ошибки пиг-тейлы на кроссе легко поменять местами: тут это ничем не грозит. Но лучше всё же потратить 10 минут, промаркировать и забыть. Некоторые кроссы идут уже собранные и с промаркированными по порядку (и иногда даже зачищенными) пиг-тейлами, тогда повезло: сэкономим кучу времени и наклейки-маркеры.

Итак, модули/волокна и пигтейлы промаркированы. Теперь мы (уже введя в муфту кабель и закрепив его за косичку из кевлара, под специальный зажим, за силовой центральный элемент или червячным хомутиком к стальной рамке муфты) крепим модули к кассете (заранее продумав, какие модули в какую кассету пойдут). Я предпочитаю подматывать кончики модулей изолентой (но так, чтобы было видно, какого цвета кончик), а затем за подмотанное место уже крепить парой маленьких стяжек к кассете: в этом случае их трудно случайно выдернуть из кассеты, а без изоленты они легко выскакивают из-под стяжки: сила трения покоя пластиков типа лавсана крайне мала. Правда, если модули недостаточно хорошо оттёрты от гидрофоба — изолента к ним не прилипнет.

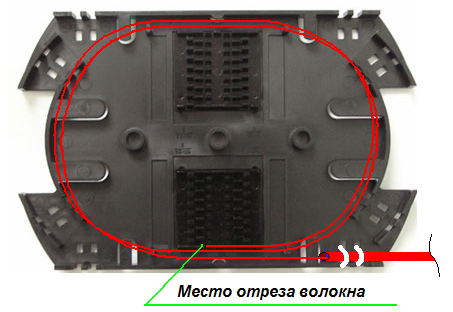

Следующий этап — отмеривание волокон в кассете.

Они отмеряются путём предварительной укладки в кассету и подрезаются ножницами у центра ложемента для КДЗС, в котором планируется их уложить после сварки.

В некоторых кассетах (например, как на этом снимке), где множество разнонаправленных каналов для волокон, отмеривание волокон в принципе можно не производить — всё равно найдётся «путь» для укладки волокон, чтоб после сварки легло красиво.

Однако в случае сварки большого числа волокон отмерять всё же следует, а путь укладки желательно выбрать самый простой (по кругу), без хитрых сложных петель и переходов по каналам. В обычных же кассетах отмерять нужно обязательно, так как если заранее не отмерить волокна по длине и не продумать, как они лягут в кассету после сварки, при укладке возникнут серьёзные проблемы. В лучшем случае (если останутся значительные запасы и ими получится «сыграть») волокна уложатся, но будут нарушены допустимые радиусы изгиба волокон, что может повлечь повышенное затухание для сигнала, и кассета будет выглядеть некрасиво. В худшем волокна просто не удастся уложить так, чтобы крышка кассеты закрылась и нигде ничего не зажало.

Вот такой кошмар получается, если забыли отмерить волокна: часть волокон внатяг и из-за этого слишком сильно изгибаются (будет затухание на изгибах), некоторые слишком длинные и их приходится класть по маленьким радиусам и фиксировать изолентой.

В том случае, если два волокна, которые предстоит сварить, выходят из модулей, которые заходят в кассету «встречно» друг другу, достаточно каждое из них отмерить путём простой укладки

нескольких (обычно двух) оборотов и отрезать над ложементом, где планируется уложить КДЗС этой сварки.

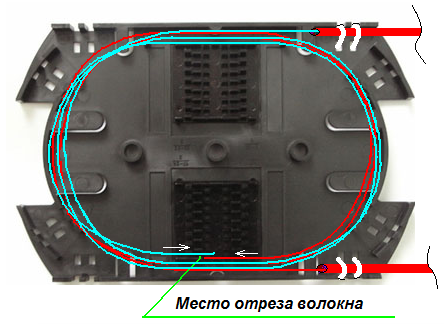

В том случае, если модули заходят «сонаправленно» (так всегда случается, если в одной кассете варим 3 кабеля), одно из волокон следует отмерить как обычно, второе же волокно следует отмерить с учётом перехода, который осуществляется S-

образной петлёй посередине кассеты.

Вообще вышепоказанной ситуации с S-образным переходом волокон следует избегать и стараться завести модули «встречно», так как, во-первых, не все кассеты рассчитаны на такой переход волокон, и S-образную петлю перехода волокон (а их может быть много) приходится фиксировать в центре кассеты изолентой, что нетехнологично и нежелательно. А во-вторых, это занимает больше времени на отмерку волокон. Если муфта и так сложная, содержит несколько кассет и имеются переходы волокон в трубках между нижними и верхними кассетами, схема разварки запутана, заходит 3-4 или более кабелей, то ситуация чрезмерно усложняется, можно допустить ошибку при монтаже, найти и исправить которую впоследствии будет очень непросто.

Также надо продумать, все ли волокна, которые мы хотим сварить, поместятся в кассету. Рассмотрим несколько случаев.

Самый простой случай — это когда нужно спаять 2 одинаковых кабеля, скажем, на 32 волокна, где 4 модуля и в каждом модуле — по 8 волокон. Типичная кассета как раз и рассчитана на эти 32 (или там 36 — тогда 4 места останутся свободны) волокон. КДЗС, в которых соединяются первый и второй модули, лягут в нижней половине кассеты (8 + 8 штук, в 2 «этажа», как и рассчитано), а третий и четвёртый модули лягут в верхнюю половину кассеты. Всё просто.

Более сложный случай — 2 одинаковых кабеля на 64 волокна, 8 модулей по 8 волокон в каждом. В одну кассету столько не влезет, значит, половина волокон пойдёт на нижнюю кассету, половина на верхнюю (кассеты ставятся одна на другую). Стало быть, половина модулей (1-й, 2-й, 3-й и 4-й) обоих кабелей заводися в одну кассету, вторая половина (5-й, 6-й, 7-й и 8-й) — в другую. Модули хрупкие и ломкие, но если они закреплены в кассете хорошо — верхнюю кассету можно всегда аккуратно приподнять, чтоб работать с нижней.

Кстати: какую кассету расположить сверху, какую снизу? Однозначного ответа нет. Кто-то варит муфту «с конца», тогда начало будет на верхней кассете, что логично. Кто-то варит по порядку. Это не так важно.

Ещё более сложный случай — когда нам нужно сварить два разных кабеля, у которых разное количество модулей и в модулях разное и непостоянное число волокон. Пример: первый кабель (назовём его А) — 64 волокна, 8 модулей по 8 волокон. Второй кабель (Б) — тоже 64 волокна, но у него 6 модулей, в первом и втором модуле по 8 волокон, а в модулях с 3-го по 6-й — по 12 волокон. Как быть в этом случае? Нужно хорошо продумать, сколько сварок мы разместим в каждой кассете, чтоб не запутаться — волокна (уже промаркированные по модулям) нужно дополнительно разделить на группы «по укладке» и промаркировать бумажками с подписями. В нашем конкретном примере первый и второй 8-волоконные модули кабеля А хорошо разварятся на первый и второй 8-волоконные модули кабеля Б. Отлично, 16 сварок есть, пол-кассеты заняли. А что дальше? Третий модуль кабеля А — на 8 волокон, а третий модуль кабеля Б — на 12. Наша кассета рассчитана на 32 сварки, лишние 4 в неё на влезут

Понятно, зачем лучше разделывать кабель подлиннее? Если волокна будут короткие, да ещё сантиметров 30 съест этот переход — варить и укладывать такие короткие огрызки будет совсем тоскливо. А отрезать лишнее никогда не проблема.

Ещё более сложный случай — когда 3-4 совершенно разных кабеля и безумная схема распайки, плюс работа ночью (днём не дали обрывать абонентам связь — увы, весьма типичная ситуация!) и жёсткий лимит по времени. Тут нужно всерьёз включать голову, заранее нарисовать себе план расположения волокон на кассете, и вообще такие муфты лучше не давать паять новичкам, и браться за них нужно на свежую голову.

Что такое переходная трубочка? Это обычная трубочка из полиэтилена. По диаметру как трубка от капельницы, пластик – полиэтилен (такой же, как стержень у гелевой ручки, только стенки потоньше). Они идут в комплекте с некоторыми муфтами. Если её нет, можно заменить на какой-нибудь кембрик или на ту же трубку от капельницы. Использовать вместо этой трубки снятый модуль не стоит: он ломкий, тонкий и внутри много гидрофоба. Делать переход волокон без трубки также не стоит: волокна должны быть защищены.

Итак, мы промаркировали модули, отмерили волокна, продумали, как они лягут в кассеты. Дальше нужно одевать на них защитные гильзы КДЗС, зачищать и варить.

Тут можно действовать по-разному. Кто-то берёт пару свариваемых волокон, одевает на одно из них КДЗС, зачищает их, скалывает, варит и укладывает. Потом берёт вторую пару, и так далее. Я предпочитаю делать не так: я сначала одеваю КДЗС на все волокна (вернее, на половину из них: ведь 1 КДЗС защищает 1 сварку, которая получается из 2х волокон), потом все волокна зачищаю стриппером (но не скалываю и не протираю спиртом), и тогда только достаю схему распайки и начинаю варить. Сварил группу, которую удобно укладывать (обычно 1 модуль) — уложил. Сварил второй модуль — уложил. И так далее. При этом мы экономим время и меньше вероятности забыть одеть КДЗС.

Что такое КДЗС? Это одноразовая составная гильза-термоусадка, защищающая место сварки.

Продаются десятками и сотнями штук, часто идут в комплекте к муфтам/кроссам, стоят недорого (по 3-5 рублей/штука). Аббревиатура, насколько я знаю, раскладывается как «Комплект Для Защиты Сварного стыка». Состоит из 3 частей: внутри трубочка из легкоплавкого пластика, снаружи трубочка из пластика с термоусадочными свойствами, и между ними для жёсткости железная проволочка. КДЗС одевается перед сваркой на одно из свариваемых волокон, когда волокна успешно спаялись — она надвигается на место сварки так, чтобы полностью скрыть стекло, и волокно в немного натянутом состоянии закладывается в печку сварочного аппарата секунд на 20-40. В печке внутренний пластик расплавляется, укутывая сваренные волокна, а внешний термоусаживается.

КДЗС (и, соответственно, оптические кассеты) бывают разных стандартов.

Раньше чаще всего встречались КДЗС длиной 60 мм, они и сейчас широко используются. Теперь массово идут муфты/кроссы с кассетами, рассчитанными на КДЗС длиной 40 или 45 мм. Такие КДЗС лучше: требуют меньше времени на усадку, занимают в кассете меньше места.

В кассету, рассчитанную на КДЗС-60, можно вложить КДЗС-40, но они будут болтаться в своих посадочных местах, потребуется фиксация всё той же волшебной изолентой. В кассету, рассчитанную на КДЗС-40/КДЗС-45, тоже можно впихнуть КДЗС-60, однако это чревато следующими вещами:

1. КДЗС-60 после усадки немного толще КДЗС-40/КДЗС-45, вставляться будут с трудом, соответственно, запихивая, можно сломать внутри пластика сваренное волокно.

2. Часто в кассете, на ложементе для КДЗС, стоят столбики-ограничители, которые не дают положить длинные КДЗС. Можно, конечно, их откусить бокорезами…

3. Кассета под маленькие КДЗС — и сама маленькая. Значит, длинная КДЗС будет нарушать минимально допустимые радиусы изгиба волокна, и её придётся класть очень точно по центру и аккуратно. Стоит сместить её относительно центра ложемента — и радиус изгиба с одной из сторон будет нарушен, на 1550 нм начнутся затухания… Я на этом пару раз обжигался: не было маленьких КДЗС, ставил большие, а заказчик купил маленькие компактные муфты с маленькими кассетами под КДЗС-40. Долго не мог понять, почему в линии столько плохих сварок с затуханиями, бегал переваривал, а потом дошло… Уложил все КДЗС строго по центру — затухания пропали.

Вообще, если нужно сварить муфту с кассетой под КДЗС-45, а есть только КДЗС-60 — как вариант, можно бокорезами пооткусывать от КДЗС лишние 2 см. Тоньше они от этого не станут, но хотя бы избавимся от проблемы с маленькими радиусами волокон.

Существуют фирменные КДЗС Fujikura, которые усаживаются за считаные секунды против 30-40 секунд для обычной КДЗС. Но мне работать с такими не приходилось.

Хорошая КДЗС — плотненькая, тоненькая, монолитная, аккуратная. А плохая КДЗС — мягкая, разваливается в руках на 3 составные части, после усадки остаётся слишком толстой и плохо лезет в своё место, между слоями большие щели, из-за чего одевая её на волокно можно по ошибке пропустить волокно между внутренней и внешней трубками, что плохо.

Бывает, что у сварочного аппарата сломалась печка, а работать надо. Тогда некоторые спайщики усаживают КДЗС над зажигалкой. В принципе так усадить можно, но мы рискуем перегреть КДЗС и поплавить стекло волокон, усадить КДЗС неравномерно, поджечь лак на волокнах (а горит он весело!), и просто КДЗС будет некрасивая, закопчённая. Так что так делать крайне нежелательно.

В одну КДЗС положено закладывать только 1 пару волокон. Есть, конечно, халтурщики, которые экономят там, где не надо, и в одной КДЗС усаживают по 2-3 и больше сварок. Но так делать НЕЛЬЗЯ. Понадобится потом какому-нибудь связисту вскрыть муфту, чтобы продёрнуть волокна, посмотреть, что с чем сварено и какое-то одно волокно перепаять — и если он наткнётся на несколько сварок в одной КДЗС, то будет долго вспоминать спайщика и его родственников непечатными словами.

Итак, мы промаркировали и отмерили волокна, одели на них гильзы. Теперь можно их зачищать от полиамидного покрытия-лака стриппером.

Тут всё достаточно просто. Главное — делать всё не спеша и аккуратно, чтобы не ломать волокна: помним, что волокна отмерены и стоит 2-3 раза какое-то волокно сломать — оно станет короче и уже нормально не ляжет в то место, где нами было задумано. Зачищать нужно примерно сантиметра на 3, точное расстояние нужно найти методом проб и просто «на глаз» его запомнить. Поначалу можно помогать себе линейкой.

Если зачищать слишком коротко — после скалывания волокна оставшийся кончик будет слишком коротким и валики контейнера для волокон могут его не захватить. Если зачистить слишком много — этот отколотый кончик окажется таким длинным, что не поместится в контейнере для волокон и будет из него торчать. Оба варианта нежелательны. Однако если подряд 2-3 сварки оказались неудачными (что иногда бывает даже на флагманских аппаратах), волокно становится короткое и для его экономии приходится сознательно зачищать коротко, лишь бы сколол скалыватель. А оставшийся кончик можно кинуть в контейнер для волокон пинцетом или обезопасить его изолентой.

Оптический стриппер — тонкий и дорогой инструмент. Его выемка отвечает строгим допускам: он должен за 1 проход снять лак с волокна без остатка, но стекло не расколоть. Так что не перекусывайте этим стриппером пластиковые стяжки и тем более проволочки. Он рассчитан только на зачистку и откусывание 125-микрометровых волокон.

И вот наконец все волокна промаркированы, зачищены, снабжены КДЗС. Вся подготовительная работа закончена! Можно убирать со стола ненужный разделочный инструмент, помыть руки и гордо извлечь из кейса наше главное сокровище — сварочный аппарат для оптики. Начинаем варить!

Сварка оптических волокон

Самая высокотехнологичная часть работы. Руки должны быть чистыми! Времени обычно занимает немного меньше, чем предшествующие этапы — разделка кабеля, подготовка муфты/кросса, волокон.

Итак, что нам нужно для сварки? На столе должно остаться следующее:

1. Сварочный аппарат.

2. Скалыватель.

3. Помпа/пузырёк со спиртом.

4. Безворсовые нетканные салфетки.

5. Подготовленная муфта (или кросс).

6. Пинцет.

7. Изолента (крепить S-образный переход волокон в кассете, собирать осколки волокон).

8. Схема разварки.

9. Стриппер на случай, если придётся перезачистить и переколоть волокно.

а) Включаем сварочный аппарат. Если нужно — проводим самодиагностику, калибровку, тест дуги, обжиг электродов и прочее.

б) Берём первое волокно, с усилием протираем его стеклянную часть смоченной в спирте салфеткой несколько раз с нескольких сторон (протаскивая через сложенную салфетку), с поворотом на некоторый угол при каждом проходе, чтоб гарантированно снять всю грязь. Следующее волокно вообще желательно протирать новой салфеткой, если всё же используется старая – её следует развернуть так, чтоб с волокном соприкасалась новая чистая часть салфетки. Нельзя разворачивать салфетку так, чтобы с волокном контактировала та её сторона, за которую мы раньше держались пальцами. Вообще чистота спаиваемых волокон – очень важный момент, это напрямую влияет на качество будущей сварки и затухание на ней, поэтому чистоте необходимо уделять первоочередное внимание.

в) Чистое волокно укладывается в скалыватель и скалывается на необходимую длину. Про скалывание см. выше, в разделе про скалыватель.

г) Сколотое волокно нельзя никуда класть, потому что оно должно быть сверхчистым.

Оно сразу после скола укладывается в сварочный аппарат. При этом важно положить его в V-образную канавку так, чтобы не коснуться ничего концом волокна и не собрать на торец волокна всю микропыль с этой канавки: закладываем аккуратно, затаив дыхание, заложив — закрываем фиксатор подвижной каретки. Важно заложить так, чтоб конец волокна свешивался из V-канавки на пару миллиметров, но не пересекал середину сварочника (воображаемую линию между электродами). Пример правильной закладки — на фотографии в шапке первой части.

Если заложим так, что кончик не будет свешиваться с V-канавки — не хватит диапазона подачи кареток чтоб свести волокна, если положим так, что кончик пересечёт воображаемую линию между кончиками электродов — аппарату придётся не сводить, а разводить волокна, чтоб увидеть концы, а в обратную сторону у каретки нет места для движения, и аппарат нам выведет ошибку.

Закладка волокна в сварочный аппарат

д) Шаги «б-г» производятся для второго волокна.

е) Нажимаем кнопку, и производится сварка оптических волокон в автоматическом режиме.

Сварка оптических волокон

Как выглядит ситуация, если скол одного из волокон плохой

В разных аппаратах это выглядит немного по-разному. В Фуджикурах процесс можно тонко настроить, вплоть до силы тока в дуге и таймингов, но в эти тонкие настройки лучше не лезть (их вообще часто паролит поставщик сварочного оборудования). При сварке следует обратить внимание на форму дуги (если дуга кривая и нестабильная — что-то не так: может, пора поменять электроды, или сделать калибровку?), на наличие дефектов в месте сварки. Хорошую сварку практически не видно, или видно слабенькую полосочку или некую лёгкую расплывчатость. Признаки плохой сварки — чёрная точка-пузырь, или какое-нибудь осевое смещение волокон, или сильная тёмная полоска поперёк волокна на месте сварки, или прочие косяки. Если сварка вроде бы качественная, но сварочный аппарат выводит нам слишком большое оценочное затухание (скажем, 0,1 дБ) — лучше переварить. Неудачную сварку следует в любом случае переделать. В случае сомнений тоже лучше переделать, а не надеяться на авось. Ведь потом очень не захочется ехать, выкапывать/снимать со столба муфту и переваривать одно плохое волокно. Хотя опытный спайщик может и сознательно оставить некоторые косяки: скажем, некоторая «замыленность» места сварки обычно говорит о расплавившихся и растёкшихся на поверхности волокон остатках грязи, а маленький пузырь может образоваться не по центру, а с краю волокна и не повлиять на затухание. Но лучше не рисковать и переварить.

Впрочем, в случае большого объекта с десятками муфт/кроссов всё равно где-то что-то вылазит и приходится доделывать: изредка бывает так, что на экране сварочника сварка идеальная, но потом при измерениях оказывается, что на ней заметное затухание. Это происходит из-за того, что камеры-микроскопы не могут охватить все 360 градусов вокруг волокна и косяк изредка может спрятаться в слепой зоне камер.

Вот несколько примеров «косяков», подлежащих переделке.

Большой «пузырь». Переделываем.

Маленький пузырь. Если он не затронул сердцевину, затухания на сварке может не быть вовсе, но если нет измерителя с рефлектометром, который скажет «Всё в порядке, вари дальше» — однозначно переделывать.

Некоторое осевое смещение волокон + какая-то неоднородность. Переделываем.

Подобное бывает, если дуга шла слишком долго или ток слишком большой, либо сварка как-то плохо получилась, мы на удачу дали дугу ещё раз и удача не сработала. Переделываем.

Здесь, похоже, неисправны или неоткалиброваны сводящие микромоторы в сварочном аппарате (слишком сильно столкнули волокна в момент подачи дуги).

Вообще, если есть возможность, лучше всего варить под контролем рефлектометра. Например, двое варят, а третий сидит на ближайшем кроссе и контролирует по рефлектометру качество сварки. Если проскочил незамеченный косяк — он сразу перезвонит спайщикам, чтоб переделали. Общее правило такое: если затухание на сварке 0,05 дБ и больше (на любой из длин волн — 1310 нм или 1550 нм), то сварку перевариваем. Если меньше — оставляем, усаживаем КДЗС и варим дальше.

Пример нормальной сварки. Небольшая полоска или разводы, как на фото, в принципе нежелательны, но статистически на затухание это почти не влияет. Если варится волокно SM с волокном-«смещёнкой», то на месте сварки бывают две характерные точечки.

Иногда возникает необходимость сварить аттенюатор, то есть сварку с некоторым затуханием. Тогда при выборе этого режима сварочный аппарат намеренно смещает одно из волокон на несколько микрон и сварка получается немного кривая. Такие аттенюаторы я не варил и что-то рассказать про это не могу.

ё) Сваренное волокно внатяжку аккуратно извлекается из сварочного аппарата и на место сварки надвигается гильза КДЗС. Пока КДЗС не усажена, волокно ничем не защищено и можно легко поломать.

Сваренное волокно (макросъёмка). В месте сварки видна точка, преломляющая свет — это нормально.

После этого волокно с гильзой укладывается внатяжку в печку сварочного аппарата таким образом, чтобы края лакового защитного покрытия обеих волокон заходили в КДЗС, то есть чтобы после усадки на волокне не было участков с голым незащищённым стеклом. Для гильзы следует установить соответствующее время работы печки (использовать заранее настроенные режимы для КДЗС 40 или 60 мм).

Сейчас сварка всегда усаживается в КДЗС. Однако я видел старую технологию, когда в кассете вместо ложемента для КДЗС была такая длинная пластиковая ванночка, туда заливали коричневого цвета полупрозрачный клей или компаунд и сваренные волокна аккуратно укладывали, топя место сварки в этой ванночке. Через какое-то время клей застывал и стекло оказывалось под защитой. Недостатки такого метода очевидны — нет доступа к отдельному волокну чтобы продёрнуть волокна и посмотреть, какой цвет с каким спаян, как следствие трудно найти нужную пару волокон, если требуется что-то переварить, и процесс монтажа сложнее.

ж) Сваренное и усаженное волокно извлекается из печки и кладётся в лоток для охлаждения примерно на минуту. Неоствышую КДЗС нельзя укладывать в кассету, так как пластмасса КДЗС ещё мягкая и волокно внутри КДЗС легко раскрошить, задавливая КДЗС в ложемент кассеты. Кстати: если КДЗС не вытащить из печки сразу после окончания таймера, она там может прилипнуть. Распространённая ошибка новичка: забыл сразу вытащить КДЗС, она прилипла, но ещё до конца не застыла. Новичок начинает её выковыривать пинцетом и сквозь ещё мягкий пластик ломает волокно… И не заметив этого укладывает КДЗС в кассету. Если уж КДЗС прилипла в печке, можно или поддеть её чем-то вроде линейки, или сильно натянув в стороны волокна вытянуть её вверх, или подождать, когда остынет, и тронуть пинцетом — она легко отлипнет.

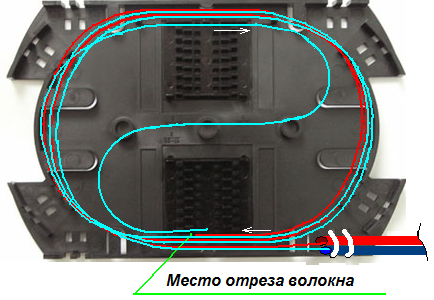

з) Сваренное остывшее волокно (или сразу весь сваренный модуль) укладывается в кассету.

Укладка волокон в кассету

Укладку можно производить разными способами: либо сначала уложить КДЗС в ложемент, а потом уложить одну и вторую петлю волокон, либо начать с одной из петель волокна, дойдя до КДЗС, уложить КДЗС и потом уложить оставшуюся длину волокна. В любом случае следует проявлять аккуратность, чтобы не повредить укладываемое и другие волокна и уложить волокно ровно. Если волокна перед сваркой не были отмерены и подрезаны, то после сварки волокно может лечь в кассету неаккуратно или вовсе не лечь. При укладке очень важно соблюдать радиусы изгиба, не допускать слишком сильных перегибов и зажатий волокна, так как такой перегиб будет источником сильного затухания сигнала. Если где-то ошиблись с отмериванием и волокна нормально не ложатся — лучше пусть будут приклеены к кассете изолентой, чем натянуты на направляющих с сильными изгибами.

и) После того, как волокна уложены, следует на кассете подписать и указать стрелочками и фигурными скобочками, какие волокна куда идут. Также можно стрелками с надписями показать, какой кабель куда идёт, или наклеить изнутри муфты на кабели бирки с обозначением направления. Аналогичные бирки, только влагозащитные, положено крепить и снаружи муфты/кросса на кабель, на этих бирках указывается куда кабель идёт, код линии связи, владелец и прочее по желанию заказчика. Также хорошим тоном будет кинуть в муфту копию схемы распайки (хотя это и спорный момент: тот, кто полезет в муфту легально, и так должен иметь эту схему, а если кто-то копается в муфте без схемы — это уже ненормально).

й) После того, как все волокна сварены в соответствии со схемой разварки и уложены, можно (не забыв сделать фотографию муфты, если это требует заказчик, и кинув в муфту пакет силикагеля) приступать к сборке муфты и герметизации. Эти операции осуществляются в соответствии с инструкцией по сборке муфты. Если кабели герметизируются термоусадками, важно при их усадке промышленным феном или газовой горелкой не допустить перегрева трубки, так как некоторые термоусадочные трубки имеют тенденцию лопаться от локального перегрева. На некоторых термоусадочных трубках (Tyco electronics, например), имеется зелёная маркировка точечками, которая исчезает, когда участок достаточно прогрет. Если термоусадка всё же лопнула, то, чтобы не переделывать с нуля работу, можно усадить разъёмную термоусадочную манжету, известную как XAGA (если имеется в наличии). Такая манжета представляет собой термоусаживаемое полотно с термоклеем с одной из сторон и с «бортиками» по краям.

Эти манжеты бывают разных размеров. Одни подойдут для герметизации кабельного ввода в муфте, другие могут обхватить всю муфту (если у нас муфта типа МОГ или МТОК А1).

Отрезав кусок полотна, обернув вокруг кабеля клеевой стороной вовнутрь, совместив бортиками и надвинув на них замок, мы получаем по сути обычную термоусадку. Греем феном или горелкой — клей плавится, манжета усаживается. Но такая манжета сравнительно дорогая (около 2000 руб. за 1,5 метра).

Два кабеля из трёх, входящих в муфту (один из оптических — нижний и провод заземления в металлорукаве — верхний) загерметизированы с помощью термоусаживаемой манжеты. Верхний — немного небрежно: манжета наполовину слезла с патрубка.

Если кабели герметизируются холодным способом, следует уделить внимание качеству адгезии герметика к кабелю, соблюдать требования в инструкции (зачистка кабеля наждачной бумагой и прочее). Негерметичность муфты недопустима! Особенно важно качество герметизации для муфт, устанавливаемых в сырых подвалах и колодцах, где возможно полное затопление. Также следует положить в муфту пакетик силикагеля (если есть в комплекте), чтобы силикагель впитал в себя влагу из воздуха внутри муфты.

Собранную и загерметизированную муфту следует аккуратно, не надломив кабели, разместить на её постоянном месте и если требуется – закрепить. Если муфта должна находиться на столбе (опоре), то запас кабеля наматывается на большую железную крестовину-УПМК, которая заранее фиксируется к столбу стальной лентой.

Про крепление кабелей и муфт я постараюсь рассказать в следующей части.

Бонус

Я недавно купил себе микроскоп студенческого уровня — Микромед С-11, с оптическим увеличением до 800х. Отчасти потому, что давно хотел такую игрушку. :) Отчасти потому, что тема про оптику оказалась интересна читателям и я решил, что вам будет интересно посмотреть на фотографии волокон в микроскоп.

Одно дело — профессиональные фотографии из интернета, а другое — вот такие, сделанные своими руками. Не знаю для кого как, а для меня поначалу не было в сварке оптики того самого «мостика» между микромиром и макромиром, не за что было «зацепиться», чтобы «пощупать» и посмотреть волокна. Да, я имел уже практику пайки, да, я знал теорию, но вот «пощупать своими руками», понять — этого мне не хватало. Надеюсь, эти фотографии дадут вам такой «мостик».

Зафиксировать веб-камеру резинкой на окуляре микроскопа — пара пустяков. :) Для большей наглядности я сделал серии фотографий, понемногу изменяя фокусировку поднятием предметного столика, и объединил серии в анимации A-PNG. Выкладываю то, что получилось. В старой Опере (которая на Presto) анимации работают, в Firefox вроде работают, в IE 9 — не работают, про другие браузеры не знаю.

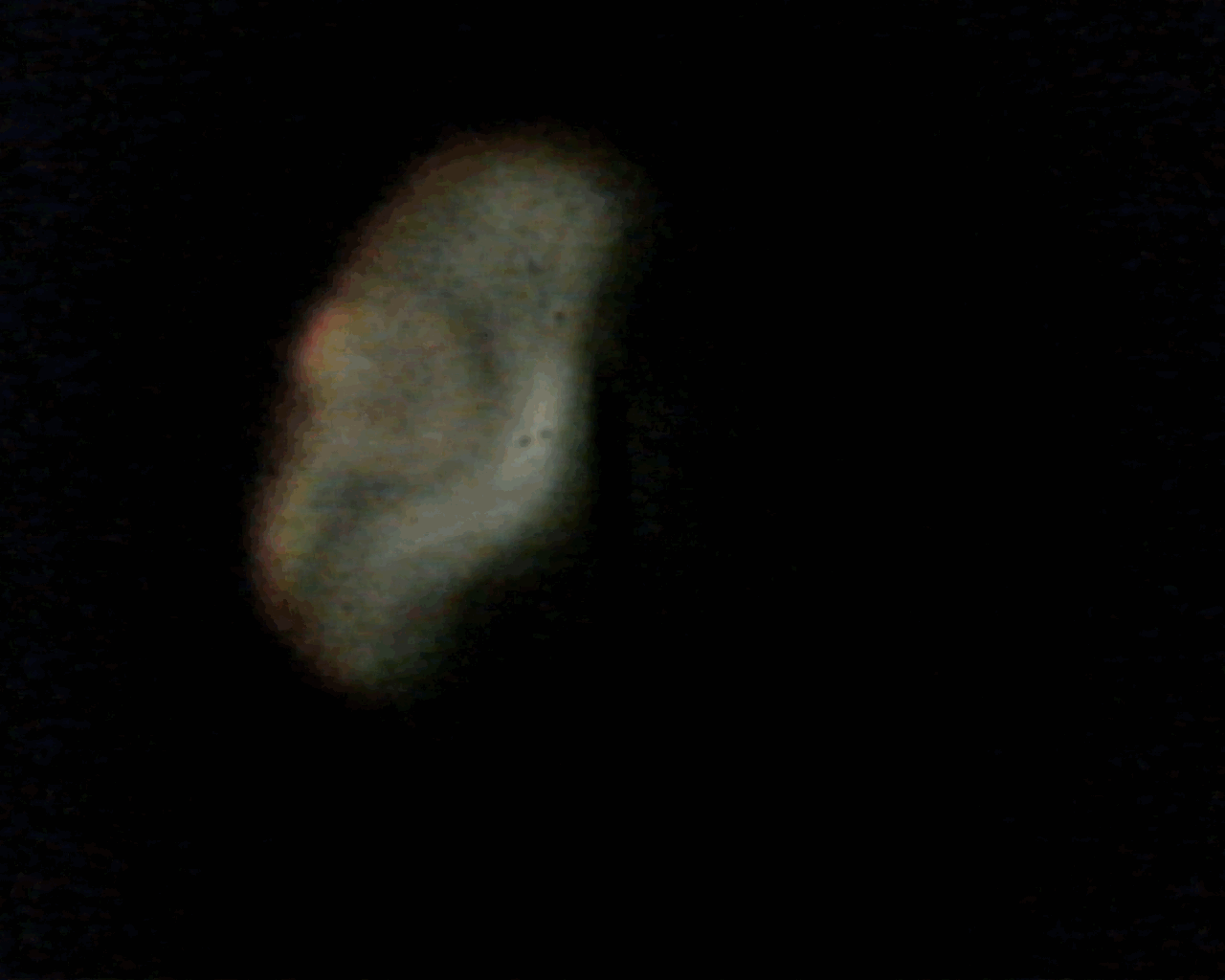

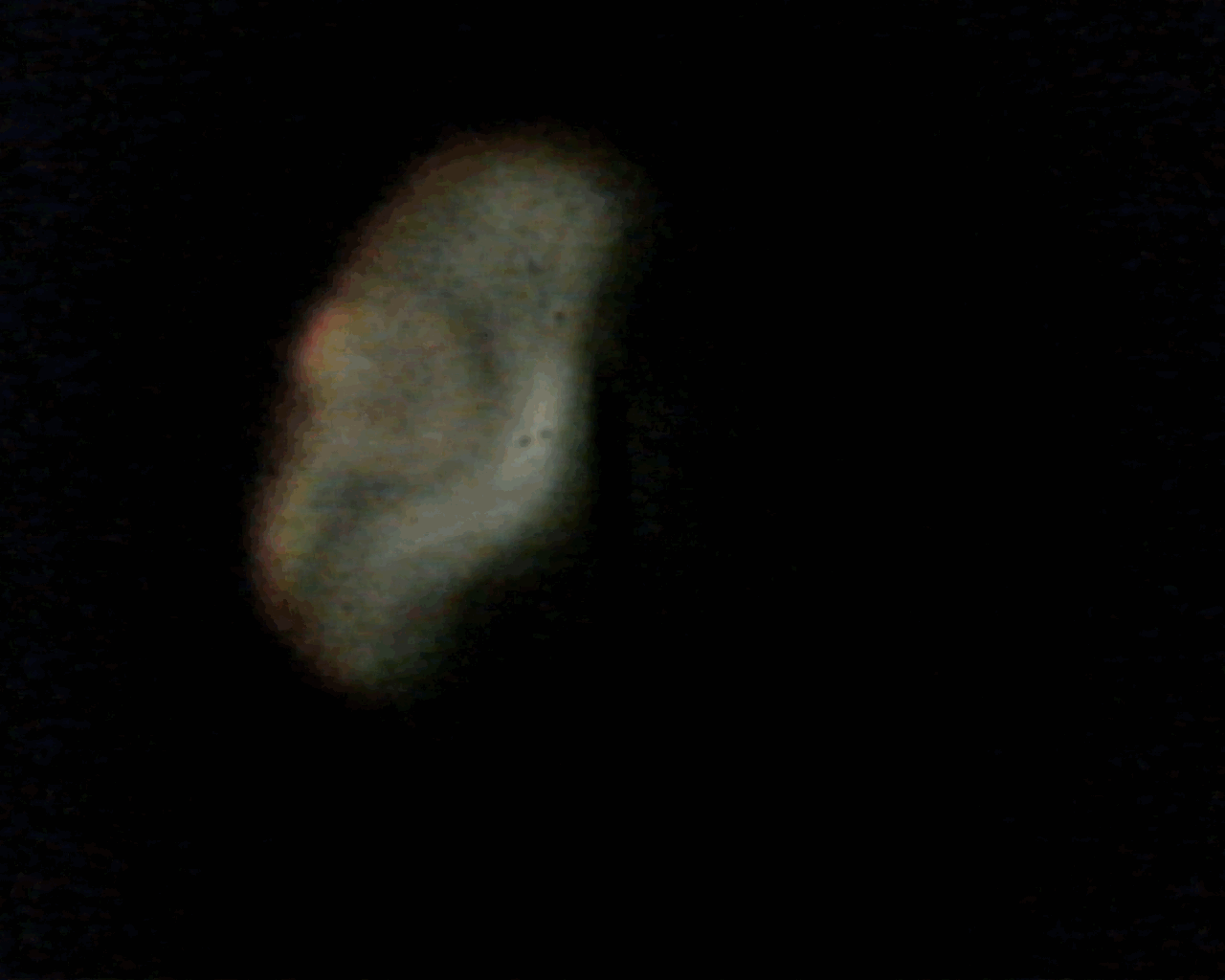

Хорошо сколотые волокна выглядят неинтересно: преломление света в стеклянном цилиндрике мы видим, а понятие об объёме теряется, поэтому я взял специально волокна, обломанные пинцетом, при этом при изменении точки фокусировки нагляднее виден объём волокна.

Волокно во внешнем свете

Волокно в проходящем свете

Ещё волокно в проходящем свете

Снова в проходящем свете. На хабрасторадж не уместилось по лимиту, если картинка станет битая - потом поправлю

Поперечная расплывчивая черта — это игла в окуляре, которая нужна для облегчении точного позиционирования на изучаемом объекте при смене объективов.

Торец волокна с увеличением 800х

Самая интересная и сложная в изготовлении анимация: мы видим с увеличением 800х плохо сколотый торец оптического волокна на просвет. Для создания этой анимации я взял кусочек пластилина и сколотое с одной стороны волокно. Той стороной волокна, где нет скола, я проколол пластилин, затем пинцетом отломал прошедший сквозь пластилин грязный конец волокна и положил на предметное стекло так, чтобы свет от подсветки микроскопа (светодиода) проходил сквозь волокно. Дело в том, что на увеличении 800х что-то увидеть без использования штатной подсветки не удаётся — объектив микроскопа почти лежит на исследуемом предмете и закрывает весь внешний свет.

Надо сказать, я сам не до конца понимаю, что мы видим на этой последней фотографии. :) Волокно одномодовое. Слева или по хорде идёт плохой скол, или с той стороны, что прилегает к стеклу, краешек волокна запачкался и свет не проходит. Справа острый предмет — это игла-указатель в окуляре. Ещё правее — однозначно по хорде плохой скол (на анимации, когда я меняю фокус, видно, как зона фокуса гуляет по этой части волокна). А вот откуда берутся чередующиеся концентрические окружности — я не знаю. :) Свет, очевидно, проходит и через стеклянный сердечник, и через стеклянную оболочку (на длине пары сантиметров они одинаково прозрачны). По идее мы должны видеть или равномерно светлый круг (с учётом вышеописанных дефектов от грязи и скола), или в центре отдельную точку, или же мы должны видеть что-то типа того, что мы видели бы посмотрев на свет в длинную, зеркальную изнутри трубу.

На этом я заканчиваю вторую часть своего рассказа. В третьей части постараюсь написать про измерения на оптике, про рефлектометры, а также немного затрону тему крепления кабеля. Кроме того, хочу показать типичные схемы распайки и показать, как они читаются. Также у меня есть некоторое количество фотографий с мест работы, часть по работе (муфты, палатка, столик, люки с кабелями, крепления и пр), а многие из них напрямую не связанных с оптикой (просто пейзажи с крыш, переплетение кабелей, подвалы с мусором, неизвестные мне стойки с оборудованием в разных ЛАЗах и серверных и прочее). Возможно, я оформлю их потом отдельным постом-аддоном.

Спасибо за внимание.