3D-модель, которая в дальнейшем будет распечатана на 3D-принтере отличается от 3D-модели, разработанной для литья или фрезерования. Связано это с техническими особенностями 3D-принтера, из которых нужно либо выжать максимум пользы, либо подстроиться под недостатки печати.

Из оговорок, отмечу, что данные рекомендации относятся в основном к методу 3D-печати FDM(FFF), при котором пластиковый пруток топится подвижным экструдером, формирующим деталь слой за слоем.

Разработка 3D-модели начинается с создания эскиза. Это может быть рисунок на бумаге, материальный прототип, мысленный образ и пр. На что важно обратить внимание при создании такого эскиза и самой модели разберем подробно.

Здесь и дальше по тексту есть несколько подпунктов, которые необходимо учитывать одновременно, держать в голове с самого начала.

Устранение ступенчатости достигается механическим и химическим методом. Возможно использование шпаклевки. Доступна окраска акриловыми красками. Если деталь имеет сложную цветовую структуру, то мы используем принтер ProJet 4500, работающий по другой технологии. Он склеивает частички порошка клеем с цветными чернилами. Получается неплохо.

В заключение хочется отметить, что указанные рекомендации и наработанный опыт позволит производить детали методом 3D-печати, которые по своим свойствам не будут уступать литым, что позволяет при наличии настроенного принтера и небольших объемах производства экономить значительные средства. По своему опыту отмечу, что возиться с принтером, отлаживать его, знать «все трещинки» — отдельная тема, о которой поведаю позднее. А в завершении я бы хотел попросить читателя выссказать мнение в опросе.

Из оговорок, отмечу, что данные рекомендации относятся в основном к методу 3D-печати FDM(FFF), при котором пластиковый пруток топится подвижным экструдером, формирующим деталь слой за слоем.

Разработка 3D-модели начинается с создания эскиза. Это может быть рисунок на бумаге, материальный прототип, мысленный образ и пр. На что важно обратить внимание при создании такого эскиза и самой модели разберем подробно.

Прочность детали

Здесь и дальше по тексту есть несколько подпунктов, которые необходимо учитывать одновременно, держать в голове с самого начала.

- Помнить про слоистость или анизотропность материала: сломать деталь по слоям гораздо проще, чем поперек. Это нужно учитывать заранее, задавшись расположением 3D-модели на столе 3D-принтера.

- Добавлять скругления. Ножка табуретки и столешница в месте стыка должны иметь скругленный угол. При этом, чем больше радиус скругления, тем прочнее ножка будет закреплена на столешнице. Аналогично для различных корпусных деталей. Моделируем коробку? Все прямые углы скругляем. При этом неважно, в какой они плоскости. Даже там, где нужен прямой угол, делаем радиус 0,5 мм. Принтер легче пройдет такой участок, чем нескругленный, не будет удара от резкой остановки экструдера, деталь не покачнется и прочие плюсы.

- Толщина стенок и заполнение. Максимальная прочность при 100% заполнении — это факт, но если нужно облегчить деталь или сэкономить пластик, можно сделать в настройках печати гораздо большую толщину стенки, при этом заполнение выставить гораздо ниже. Это работает с деталями, имеющими отверстия под крепеж. При создании машинного кода для принтера абсолютно все внешние стенки толстые, поэтому крепеж будет окружен надежным толстым слоем пластика вашей детали.

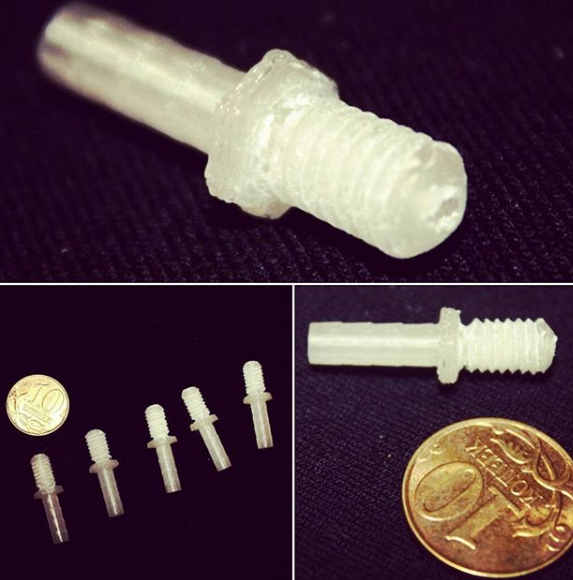

- Поддержка. Данный элемент влияет на прочность тем, что не всегда слои, опирающиеся на поддержку, идеальны по структуре. Это можно решать увеличением толщины стенки, заполнением, но лучше поддержку вообще не делать. Поддержка добавляется слайсером в зависимости от угла между стенкой детали и плоскостью стола. Часто по умолчанию стоит 60 градусов, иногда 45. Этот параметр подбирается экспериментально для каждого 3D-принтера. Проверить это можно с помощью специальных тестовых деталей. Например, https://www.thingiverse.com/thing:2806295 — не забудьте выключить поддержку, чтобы проверить реальное качество 3D-печати в её отсутствии. Например, вам нужно напечатать Т-образный соединитель для трубок. Литые изделия делают Т-образной формы. 3D-печать заставляет делать изделие L или даже Λ-образным. Во втором случае можно даже избежать поддержки, а деталь будет прочнее из-за слоев, расположенных под углом 45 градусов к трубкам. Мы, в мастерской настроили слайсеры для каждой машины и спрашиваем клиента о прочностных требованиях, и, в зависимости от этого, выбираем 3D-принтер для печати.

Геометрические ограничения

- Толщина стенки ограничивается снизу размером сопла 3D-принтера. Его диаметр постоянный и в подавляющем большинстве случаев равен 0,4 мм. Меньшая толщина — долгая 3D-печать для большинства деталей. Больше сопло — менее прочны связи между слоями, сильнее видны ступеньки между слоями. И вообще, толщина стенки должна быть кратна 0,4 мм, тогда 3D-принтер сможет аккуратно сделать стенку за два прохода (0,8мм), за 3 прохода (1,2 мм) и т.д. Другие толщины заставят 3D-принтер оставить пробел или перелив, что негативно влияет на прочность и внешний вид напечатанной детали.

- 3D-Печать тонких цилиндров и «иголок». Для 3D-печати таких изделий нужны особые настройки 3D-принтера: низкая скорость 3D-печати, давать время на остывание, иначе такая структура будет гнуться. Вертикально стоящих тонких элементов лучше избегать всеми силами. Даже если они будут напечатаны, то будут очень хрупкими. Их имеет смысл оставлять только для декоративных целей, но надо быть готовым, что их качество будет хуже качества других элементов 3D-детали.

- 3D-Печать отверстий. Замечу, что если отверстие прямое и сквозное, то его можно рассверлить, если оно изогнутое и требует поддержки, то может получиться так, что достать поддержку будет невозможно.

- При 3D-моделировании важно учитывать габаритные размеры 3D-принтера. Мы используем удобные 3D-принтеры, стол 250х250 мм, диагональ 353 мм. Вот сюда и нужно вписывать габариты, по возможности. Иначе надо заказывать либо промышленный 3D-принтер с большой зоной печати, либо использовать склейку, но лучше сборку, так процесс сборки будет контролируем разработчиком, а не мастером 3D-печати.

- Большая площадь основания может повлечь за собой отклеивающиеся от стола края. Мы используем специальный клей, но и это не всегда помогает. К нам периодически обращаются с жалобой на коллег по цеху, что для них такие «мелкие» дефекты, как загнутый край не является причиной для перезапуска 3D-печати, забирайте как есть. Но инженер, который 3D-моделирует деталь, может и сам это учитывать в работе, и делать либо сборки, либо тонкостенные плоские 3D-детали, у которых «не хватит сил» сжать внешний контур и поднять, как следствие, край.

- Высокие и тонкие «башни» могут плохо получаться из-за вибраций, возникающих при работе 3D-принтера ближе к вершине, также возможны сдвиги слоев.

Размеростабильность, точность

- Точная 3D-печать — довольно редкая птица. Не хочу тут говорить инженерным языком, но вероятность того, что сложная составная конструкция соберется с первого раза очень низкая. Тут скорее нужно учитывать то, что можно потом механически доработать детали.

- Отверстия под крепеж лучше делать с запасом 0,5 мм по диаметру. Прочности это не убавит, болтаться крепеж тоже не будет из-за сил затяжки, но вот если сделать без запаса, однозначно придется рассверливать. Уменьшить размер большого вала, >10мм шкуркой гораздо проще, чем обрабатывать отверстие, под которое требуется огромное сверло, врезающееся в пластиковые стенки и ломающее деталь, или застревающие в нем. Также важно учесть, что при сверлении пластик расплавляется и сверло может в него вплавиться так, что извлечь невозможно. Бывали случаи.

- Термоусадка не всегда компенсируется, точнее, её очень сложно поймать, она неодинакова по разным направлениям, поэтому учитывать её крайне сложно. Проще напечатать пробный вариант, а потом внести коррективы.

Если важен внешний вид

- Думайте о том, как мастер будет ориентировать деталь на столе 3D-принтера. 3D-печать идет по слоям, что ярко проявляется при печати поверхностей, отстоящих от горизонтали стола на небольшой угол. Шкурить придется долго и мучительно, потому что придется срезать эту «лестницу» до самых глубоких впадин «ступенек». Лучше располагать такие поверхности или горизонтально, например, положить на стол, или увеличивать угол. В ряде случаев, даже добавление поддержки, портящей изнаночную ненужную сторону, позволяет сэкономить время и силы на постобработку.

- Поддержка. Во-первых, поверхность, которую она поддерживает, имеет значительно больше дефектов, чем без нее. Во-вторых, тонкая и высокая поддержка — слабая, шаткая, что приводит к тому, что поддерживающая деталь может иметь серьезные дефекты, либо не получиться вовсе.

- Улучшение качества первого слоя. Нужно добавить фаску. Даже там, где не нужен острый угол рекомендую добавить фаску 0,5 мм. Она не будет явно видна, однако кромка получится аккуратной.

О чем надо знать, чтобы не ошибиться при заказе 3D-печати

Если важен внешний вид

- Расположение детали на столе. Помним про анизотропию.

- Толщина стенки и заполнение. На что тут можно напороться: заполнение — клеточки 20%, которые либо видно сквозь тонкую внешнюю стенку, либо заполнение незначительно утягивает внешнюю стенку при усадке, но при этом визуально легко определить, что внутри есть поддержка. Тут помогает в первую очередь увеличение толщины внешней стенки, либо увеличение плотности заполнения. Учитывайте это при заказе.

Постобработка

Устранение ступенчатости достигается механическим и химическим методом. Возможно использование шпаклевки. Доступна окраска акриловыми красками. Если деталь имеет сложную цветовую структуру, то мы используем принтер ProJet 4500, работающий по другой технологии. Он склеивает частички порошка клеем с цветными чернилами. Получается неплохо.

Мораль

В заключение хочется отметить, что указанные рекомендации и наработанный опыт позволит производить детали методом 3D-печати, которые по своим свойствам не будут уступать литым, что позволяет при наличии настроенного принтера и небольших объемах производства экономить значительные средства. По своему опыту отмечу, что возиться с принтером, отлаживать его, знать «все трещинки» — отдельная тема, о которой поведаю позднее. А в завершении я бы хотел попросить читателя выссказать мнение в опросе.

Only registered users can participate in poll. Log in, please.

Нужно ли покупать 3D-принтер, или стоит отдать на аутсорс?

66.67% Лучше все контролировать самому, моделирвоание и печать60

21.11% Я моделирую, а печатают пусть те, кто этим живет19

10% Я предпочитаю моделирование и печать отдавать узкопрофильным специалистам9

14.44% Не верю в 3D-печать, стараюсь вовсе избегать13

90 users voted. 24 users abstained.