В первой части мы рассмотрели вкратце физику кремния, технологии микроэлектроники и технологические ограничения. Теперь поговорим о физических ограничениях и физических эффектов, которые влияют на размеры элементов в транзисторе. Их много, поэтому пройдемся по основным. Здесь придется уже влезть в физику, иначе никак.

Disclaimer: Когда-то давно и сам баловался написанием статей про изготовление чипов, а в серии статей «Взгляд Изнутри» даже заглядывал внутрь оных, т.е. тема мне крайне интересна. Естественно, я бы хотел, чтобы сам автор оригинальной статьи опубликовал её на Хабре, но в связи с занятостью он разрешил мне перенести её сюда. К сожалению, правила Хабра не разрешают прямую копи-пасту, поэтому я добавил ссылки на источники, картинки и немножко отсебятины и постарался чуть-чуть выправить текст. Да, и статьи (1 и 2) по данной теме от amartology знаю и уважаю.

Физические эффекты в микроэлектронике

Порядок основных величин для кремния

Концентрация атомов кремния в кристалле – 1022 см-3

Концентрация собственных электронов и дырок при комнатной температуре – 1010 см-3

Концентрация примесных атомов с слаболегированных областях – 1016-1018 см-3

Концентрация примесных атомов с сильнолегированных областях – 1019-1020 см-3

Концентрация примесных атомов с очень сильнолегированных областях – 1021 см-3. В этом случае говорят уже о вырожденном полупроводнике, поскольку такая концентрация (один атом примеси на 10 и менее атомов кремния) меняет энергетическую структуру кристалла.

Зависимости характеристик кремния от температуры

Из первой части мы помним, что при комнатной температуре чистый кремний — диэлектрик. Пара электрон-дырка возникает только в одном из триллиона случаев, но эта доля растет с повышением температуры по экспоненте. Есть такое понятие — температура удвоения концентрации собственных носителей зарядов. Для кремния это примерно 9 градусов.

Т.е. повышаем температуру на 9 градусов, процент распавшихся атомов кремния увеличивается в 2 раза; на 18 градусов – в 4 раза; 27 градусов – в 8 раз; 36 градусов – в 16 раз; 45 – в 32 раза; 90 — в 1024 раз; 180 – в 106 раз; 270 — 109 раз.

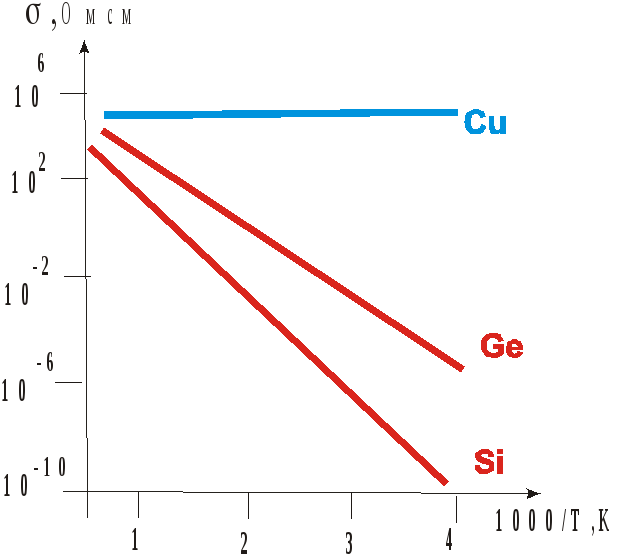

Сравнение температурной проводимости меди, кремния и германия. Источник

Получаем что при нагревании до 200 градусов (~2.1 на графике выше) собственная концентрация электронно-дырочных пар становится равной 1016, это равно примесной концентрации слаболегированных слоев. При 300 градусов (~1,75) уже 1019, это концентрация сильнолегированных слоев (n+ и p+). При такой температуре кремний фактически превращается в проводник и транзисторы теряют управляемость.

Проблемы же начнутся гораздо раньше. Температура в микросхеме неравномерна. Имеются локальные зоны разогрева, как правило в середине микросхемы. Если температура на каком-то маленьком участке превышает 200 градусов, то из-за увеличения собственной проводимости кремния начинает расти ток утечки. Это приводит к еще большему нагреву, а это еще больше увеличивает ток утечки и расширяет область перегрева. Процесс становится необратимым и … бумс. Причем бесповоротно. Поэтому на всех больших микросхемах ставится автоматическая защита от перегрева.

Именно поэтому так важно не допускать сильного разогрева кристалла.

Для сравнения в нитриде галлия при комнатной температуре концентрация собственных электронов и дырок на несколько порядков ниже, а температура удвоения числа собственных носителей заряда около 25 градусов. Описанные выше проблемы в нитриде галлия начинаются примерно с 600-700 градусов.

Туннельный ток

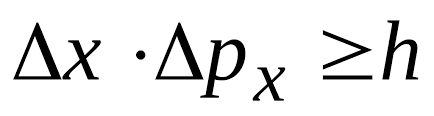

Явление это и сложное, и простое одновременно. Корни лежат в квантовой природе электрона. Электрон живет по законам квантовой механики, не всегда понятным с точки зрения классической физики. Согласно этим законам, электрон — не только частица, но и волна, и ее поведение можно рассчитать только с какой-то вероятностью. Есть такая формула Гейзенберга:

Ее ещё называют соотношением неопределенностей Гейзенберга. Из формулы следует, что пространственные параметры электрона нельзя определить с точностью больше какой-то определенной величины (постоянной Планка). В крайних случаях уравнения, если мы будем знать точное местоположение электрона, мы ничего не будем знать о его скорости и направлении движения. Если же точно знать скорость и направление, то ничего не будет известно о его местонахождении. Получается, что электрон — это такая размытая в пространстве частица с пиками вероятности нахождения. В любой момент электрон может оказаться в любой точке Вселенной безо всякого внешнего воздействия. Правда вероятность его появления очень далеко от текущего местоположения исчезающе мала.

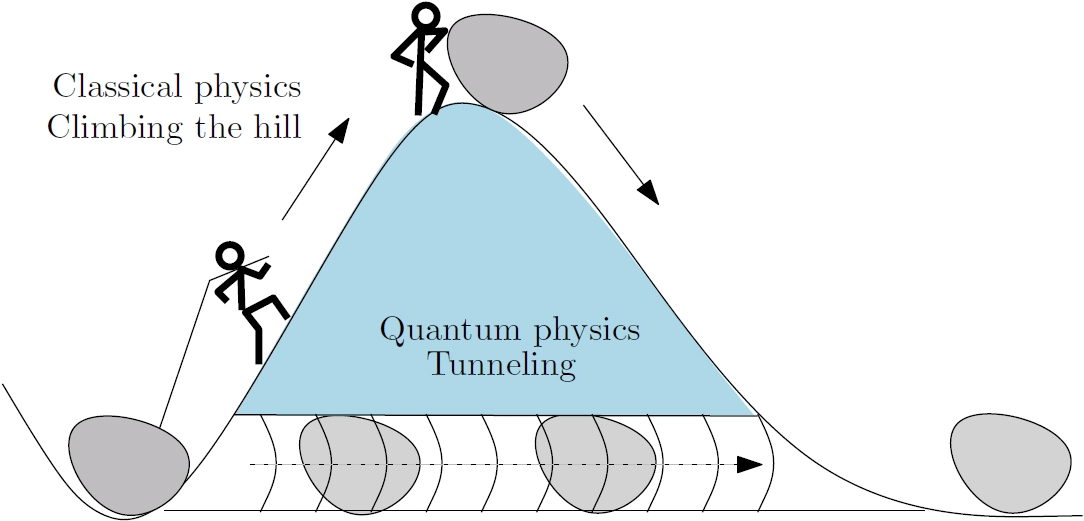

Теперь представим структуру Металл – Диэлектрик – Полупроводник n-типа (МДП). В металле концентрация свободных электронов примерно равна концентрации атомов (1022/см3). Проникнуть в диэлектрик они не могут, потому что для электронов из металла это область запрещенных энергий. Внутри диэлектрика электрон-волна с энергией как в металле начнет интерферировать (самоуничтожать сам себя). Зато они могут материализоваться в полупроводнике n-типа, где для них есть зона разрешенных энергий. Электроны переходят из металла в полупроводник через слой окисла без всякого внешнего воздействия, просто в силу своей вероятностной природы. Это и есть туннельный ток. Сам процесс называется туннелированием, или квантовым туннелированием (так круче звучит!).

Дополнительная энергия, которую нужно было бы добавить электрону для «классического» проникновения в окисел, называется потенциальным барьером. Схематически электрон как бы прогрызает туннель сквозь потенциальный барьер.

Существует поток и в обратном направлении — из полупроводника в металл. Но поскольку концентрация свободных электронов в полупроводнике на несколько порядков меньше, то и обратный поток пропорционально меньше.

Полупроводник p-типа для электронов из металла также является зоной запрещенных энергий. Однако здесь возможен обратный процесс — туннелирование валентных электронов из полупроводника в металл с появлением дырок в кремнии. Выглядит как будто это дырки туннелируют из металла. Интенсивность при прочих равных примерно в 10 раз ниже, чем туннелирование свободных электронов.

Туннельным током для расстояний выше 1 мкм можно пренебречь. Слишком малая вероятность и слишком редки переходы. По мере уменьшения расстояния вероятность самопроизвольных переходов резко растет. На расстояниях в единицы нм туннельный ток вырастает в 10 раз при приближении на 0,2 нм.

Аналогичный механизм работает и для n-p-n слоев кремния. Для свободного электрона из n-области, p-область является зоной запрещенных энергий, переходов не происходит. Но если ширина p-базы ставится слишком узкой, электроны начинают туннелировать напрямую из истока в сток. Это ограничивает теоретическую предельную ширину базы цифрой 8 нм. При меньших размерах из-за туннельного тока исток – сток транзистор становится в принципе неуправляемым.

Для p-n-p структур ситуация аналогичная, но туннелируют дырки (валентные электроны).

В вырожденных полупроводниках (сильно легированных) в зоне запрещенных энергий есть островки разрешенных энергий. Для них возможен вариант туннелирования по этим островкам. Примерно, как преодолеть ручей прыжками по торчащим валунам.

Область пространственного заряда (ОПЗ)

Область пространственного заряда (ОПЗ), она же обедненная область, она же область объемного заряда – это электрически заряженный слой, который образуется на границе n- и p-областей.

Мысленно соединим 2 куска кремния, один n-типа, другой p-типа. В n-слое много свободных электронов, в p-слое много дырок, они хаотично двигаются. Часть свободных электронов уходит в p-слой, часть дырок в n-слой. В результате в n-слое остаются не скомпенсированные положительные ионы, в p-слое не скомпенсированные отрицательные ионы. Вдоль границы областей появляется локальное электрическое поле, которое начинает препятствовать дальнейшим переходам. Напряженность поля максимальна на границе, по мере удаления постепенно спадает. В конце концов напряженность поля становится такой, что перебросы дырок и электронов прекращаются и устанавливается равновесное состояние. Для кремния напряжение такого внутреннего поля – примерно 0,5 Вольт. Зависит от концентрации примеси по обе стороны. Зависимость слабая, примерно на 0,1 Вольт при изменении концентрации в 10 раз.

Кроме появления электрического поля на границе, происходит снижение концентрации свободных электронов и дырок. Непосредственно на границе слоев до нуля. Отсюда и второе название — «обедненная область». Ширина этой области зависит от напряжения на переходе и концентрации примесей. Зависимость от концентрации примесей обратно квадратичная, т.е. при увеличении концентрации в 100 раз, ширина ОПЗ уменьшается в 10 раз (на самом деле чуть меньше, потому что и напряжение на переходе вырастает).

Это состояние, когда на структуру не подают внешнее напряжение.

Если подать внешнее напряжение, то оно векторно складывается с внутренним.

Подаем небольшое прямое напряжение на переход, т.е. плюс (+) к p-слою, минус (-) к n-слою. Внешнее и внутреннее поля направлены в разные стороны и начинают компенсировать друг друга. Напряжение на переходе и ширина ОПЗ снижается. Когда напряжение внешнего поля становится выше внутреннего, ОПЗ исчезает, p-n переход полностью открывается. Для полупроводниковых диодов есть даже такой параметр – пороговое напряжение. Это прямое напряжение, при котором диод полностью открывается.

Теперь подаем обратное напряжение: минус (-) к p-слою, плюс (+) к n-слою. Внешнее и внутреннее поля складываются, напряжение на переходе и ширина ОПЗ растут.

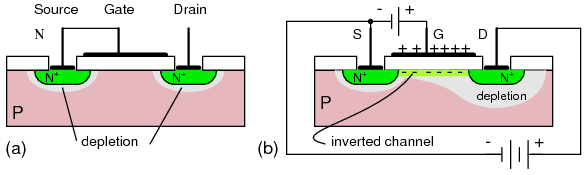

Если перевести эту модель на наш полевой транзистор, то получаем картинку ниже:

Светло-розовым обозначены обедненные области (ОПЗ). Получаем что реальная ширина активной базы, которая управляется напряжением затвора, меньше расстояния исток-сток. То есть размер базы минус ширина ОПЗ переходов. При отсутствии напряжения питания ширина ОПЗ истока и стока одинаковые. Если подать рабочее напряжение, ширина ОПЗ стока растет, поскольку она находится под обратным смещением. Активная база сужается еще больше:

Если база будет слишком короткой, то ОПЗ стока и истока соединяются. Ширина активной базы становится равна 0, от стока к истоку потечет сквозной ток, транзистор открывается. Независимо от напряжения на затворе. Транзистор становится неуправляемым. Эффект называется «прокол базы» (прим.: как верно заметил F376, скорее всего, речь идёт о «пробое базы»).

Есть еще промежуточный вариант, когда ОПЗ не смыкаются, но расстояние от истока до границы ОПЗ стока меньше 8 нм. Тогда в ОПЗ начинают туннелировать электроны из истока. Попав в ОПЗ они электрическим полем перекидываются в сток. Проще говоря от истока к стоку потечет приличный туннельный ток.

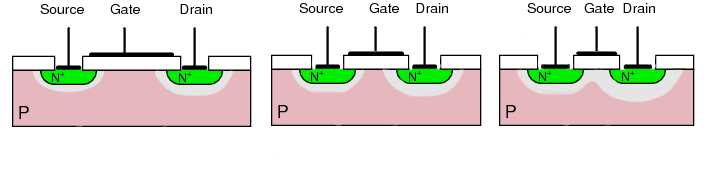

Лавинный пробой

Если напряженность электрического поля внутри ОПЗ становится слишком высокой, то случайно залетевший в него электрон так сильно разгоняется, что сносит электрон с нейтрального атома. Появляются 2 электрона, они снова разгоняются и сдираю электроны со следующих и т.д. Процесс напоминает лавину, отсюда и название. В ОПЗ появляется проводящий канал, через который потечет ток. Транзистор самопроизвольно открывается.

Аналогичная ситуация может произойти и в подзатворном диэлектрике. Если напряженность поля будет выше пороговой, залетевший из металла «быстрый» электрон разгоняется и вызывает лавину.

Наглядное сравнение различных видов пробоя. Источник

Чтобы избежать такого лавинного пробоя нужно не допускать превышения напряженности поля выше значения пробоя. Напряженность поля = Напряжения / Длина. Т.е. нужно сокращать напряжение и увеличивать ширину ОПЗ (или толщину диэлектрика).

Электрическое сопротивление областей

Это уже классическая электротехника. И сток, и исток, и канал, и даже проводящие металлические дорожки имеют свое электрическое сопротивление. Сопротивление тем выше, чем больше длина участка и чем меньше площадь сечения.

Предположим мы все элементы транзистора пропорционально уменьшили в 2 раза. За счет уменьшения длины сопротивление участка снижается в 2 раза, а за счет уменьшения ширины и высоты увеличивается в 4 раза. В сумме это дает прирост сопротивления элемента в 2 раза. При прохождении тока сопротивление вызывает падение напряжения. Для напряжений транзисторов в районе 1 В и ниже даже небольшое падение напряжения будет критично.

Для металлизации этот вопрос решили просто – первым узким слоем металла соединяют только элементы внутри ячейки. Все остальное выводится на верхние уровни металлизации: там и слой окисла делается толще и дорожки шире. Тем не менее бесконечно уменьшать размер контактных окон и дорожек металлизации нельзя.

Для областей кремния повышение сопротивления компенсировали повышением концентрации примесей. По крайней мере, до недавнего времени, пока не начали сказываться эффекты туннелирования и пробоя.

Другим способом стала технология «растянутого кремния», или «напряженного кремния». Суть ее в том, что на кремниевую подложку наносится слой германия. Германий элемент той же группы, что и кремний, схожий по кристаллической структуре. Однако атомы германия крупнее, соответственно расстояние между ними в кристаллической решетке больше. Затем поверх германия формируется тонкая эпитаксиальная пленка кремния. Кремний в пленке начинает повторять кристаллическую структуру германия, шаг кристаллической решетки будет как в германии и больше, чем в обычном кремнии. Получается, что кремний как бы растягивают во все стороны. Отсюда и название. Это дает увеличение подвижности электронов и дырок.

Совокупное действие физических эффектов

А теперь рассмотрим действие этих эффектов в совокупности.

Главной угрозой при миниатюризации транзисторов является прокол базы. Чтобы его убрать, нужно уменьшить ширину ОПЗ. Уменьшить её можно снижая внешнее напряжение и увеличивая концентрацию примесей в базе.

Напряжение питания снижать уже некуда, оно и так в районе 1В – около двух пороговых. Если сделать еще меньше, то рискуем получить «невнятное» открытие транзисторов из-за электрического сопротивления.

Можно повысить концентрацию примесей в базе, но тогда получим:

- резкий рост туннельного тока утечки из стока в базу;

- повышение риска получить лавинный пробой перехода;

- увеличение порога напряжения для индуцирования канала, с риском получить пробой подзатворного диэлектрика.

Из-за этих ограничений концентрация примеси в базе фиксируется на уровне 1018-1019.

Все названные и неназванные факторы дают ограничение минимальной ширины базы для кремниевых МОП-транзисторов в районе 25 нм. Можно меньше, но ток утечки становится неадекватным и вероятность сбоя растет по экспоненте.

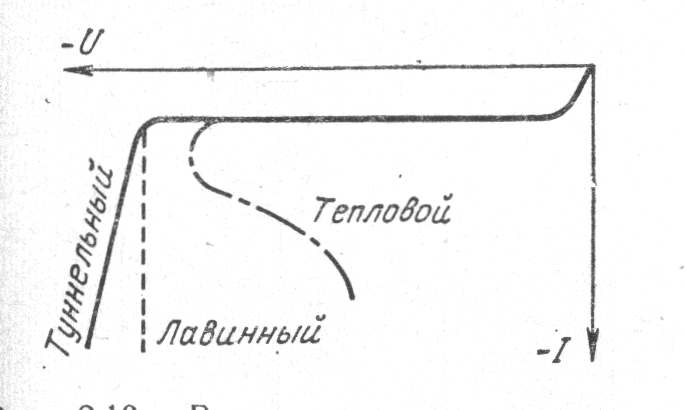

Микрофотография транзисторов, выполненных по 90 нм и 32 нм техпроцессу. Увеличение и маштаб идентичны. Источник

Как мы видим, размеры металлических контактов стали меньше в разы, а вот ширина базы практически не изменилась. Все те же 25 нм. Больше того, для транзисторов по технологии 14 нм, 10 нм и 7 нм она та же самая (ooops!).

Впервые столкнулись с этим при переходе от 130 нм к первым сериям 90 нм. Тогда впервые не смогли уменьшить ширину базы пропорционально всем остальным размерам, она осталась примерно 35 нм. Позднее ее таки снизили до 25 нм, но с тех пор ширина базы уже не подчинялась пропорциям технорм. И чем меньше становились транзисторы, тем сильнее это проявлялось.

Нужно было менять критерии норм техпроцессов. Что же сделали? Большинство ничего не сделали. Они продолжали выдавать за норму техпроцесса разрешение фотолитографии. Или минимальную ширину дорожки металлизации как проявление наиболее простой и наглядной операции. И тут мы переходим к маркетингу…

Креативнее всего поступили маркетологи Intel. Они стали вычислять норму техпроцесса из размера элементов, например, на основании площади шеститранзисторной ячейки статической памяти. В технологии с разрешением литографии 65 нм она была 0,77 мкм2, а при разрешении 40 нм она стала 0,37 мкм2. Если бы размеры транзисторов как раньше уменьшались пропорционально, то это соответствует технологии 45 нм. Значит будем считать что у нас 45 нм технология. Отсюда и пошли расхождения технорм от Intel с другими – 28 нм у всех, 32 нм у Intel; 20 нм у всех, 22 нм у Intel; 10 нм у всех, 14 нм у Intel.

Как показала дальнейшая история, Intel в итоге оказался честнее конкурентов.

Влияние токов утечки

Есть замечательный график из статьи аж 2010 года:

Источник

График показывает процентное отношение рабочего и паразитного энергопотребления. Синий – энерговыделение как результат токов перезарядки (рабочий ток), фиолетовый – результат токов утечки (паразитный ток). Это с учетом мер, которые предприняли для снижения паразитных токов.

Хорошо видна причина, по которой прекратился рост тактовых частот процессоров. Первые процессоры в 3 ГГц (Pentium 4, например) появились в начале 2000-х. Так на этом уровне и остались. Обычно это объясняют тем, что увеличилось число ядер, логика стала сложнее, углубилась конвейеризация, поэтому выросли требования к стабильности и, вообще, не в гигагерцах счастье. Частично верно. Но! Раньше как-то умудрялись сочетать все эти факторы с ростом частот.

Дело в том, что раньше при уменьшении размера транзисторов появлялся резерв по энергопотреблению. Например, технорма уменьшилась в 2 раза, число транзисторов выросло в 4 раза, а среднее энергопотребление каждого транзистора снижалось в 6-7 раз. Дело в том, что КМОП транзисторы потребляют ток при переключении, а рост числа транзисторов шел преимущественно за счет роста кэш-памяти. Транзисторы памяти переключаются относительно редко. Поэтому потребляли меньше, чем активные элементы процессора.

Эта разница и давала возможность поднимать тактовую частоту при том же тепловыделении.

При переходе со 180 нм к 130 нм ток утечки съел эту дельту. С тех пор, несмотря на все ухищрения, в плюс так и не вышли. Все

По сути, в течение 2000-х тихим сапом произошла смена приоритетов. Раньше приоритетом было уменьшение размеров транзисторов, сейчас — сокращение утечек.

О методах борьбы с утечками

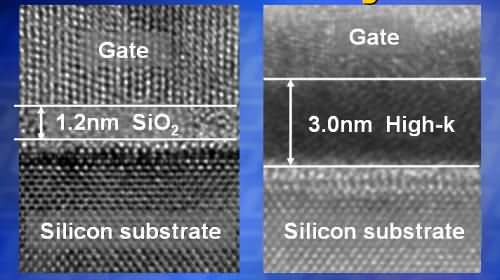

Смена материала подзатворного окисла

С переходом на High-k диэлектрики пришлось менять и материал затвора. Вместо поликремния стали вновь использовать металл, обычно силицид никеля NiSi. Для разделения со вторым и далее слоем металлизации по-прежнему используют окисел кремния.

Кратко о High-k диэлектриках

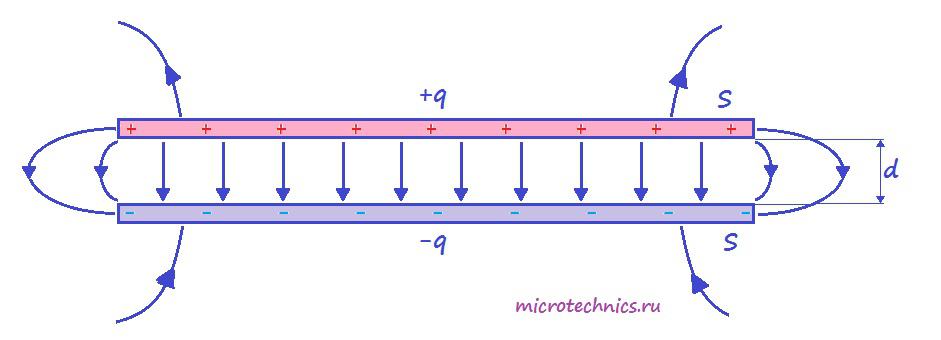

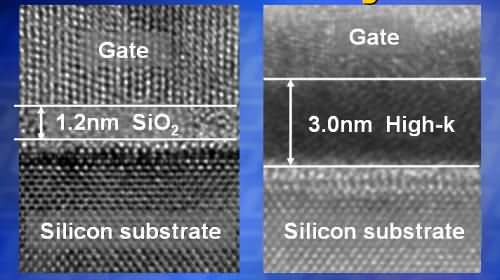

Одним из путей улучшения параметров транзисторов было снижение толщины подзатворного диэлектрика. Причин много. Углублять в физику не буду, ее и так уже перебор. Вкратце скажу, что есть такой параметр, как емкость затвора. Система затвор – диэлектрик – кремний напоминает знакомую по курсу школьной физики модель плоского конденсатора.

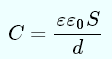

Основной параметр конденсатора — емкость. Это способность одной обкладки менять электрическое состояние на второй без прямого электрического контакта. В отличии от паразитных емкостей, емкость затвора вещь полезная. Она характеризует способность затвора быстро индуцировать канал и собирать как можно больше носителей заряда в приповерхностном слое. Это минимизирует электрическое сопротивление канала и падение напряжений. Емкость определяется формулой:

S – площадь обкладок,

d – расстояние между ними,

ԑ – диэлектрическая проницаемость материала между обкладками, для вакуума 1, воздуха практически 1,

ԑ0 – размерная константа.

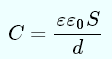

По мере сокращения размеров, уменьшалась эффективная площадь затвора. Чтобы ее компенсировать, уменьшали толщину подзатворного окисла. В итоге пришли к толщине в 1,2 нм (sic!). Это 6 (!!!) атомарных слоев. При этом получили приличный туннельный ток утечки из затвора в кремний. Следующим шагом было сокращение толщины до 5 атомарных слоев, т.е. до 1 нм, с ростом туннельного тока в 10 (!!!) раз (при таких размерах вероятность туннелирования увеличивается в 10 раз при приближении на 0,2 нм). Такие токи утечки ставили крест на стабильной работе микросхемы.

Поэтому использовали третий компонент уравнения – диэлектрическая проницаемость подзатворного диэлектрика. Пришлось отказаться от верно отслужившего окисла кремния в пользу материалов с большей диэлектрической проницаемостью — High-k диэлектриков. Обычно это окисел гафния HfO2 или окисел тантала Ta2O5. Диэлектрическая проницаемость кремния 3.9, у High-k диэлектриков 25-30. Чтобы обеспечить ту же емкость и то же распределение напряженностей в базе, можно использовать слой диэлектрика намного толще, из-за чего туннельные токи из затвора снижаются на порядки.

Основной параметр конденсатора — емкость. Это способность одной обкладки менять электрическое состояние на второй без прямого электрического контакта. В отличии от паразитных емкостей, емкость затвора вещь полезная. Она характеризует способность затвора быстро индуцировать канал и собирать как можно больше носителей заряда в приповерхностном слое. Это минимизирует электрическое сопротивление канала и падение напряжений. Емкость определяется формулой:

S – площадь обкладок,

d – расстояние между ними,

ԑ – диэлектрическая проницаемость материала между обкладками, для вакуума 1, воздуха практически 1,

ԑ0 – размерная константа.

По мере сокращения размеров, уменьшалась эффективная площадь затвора. Чтобы ее компенсировать, уменьшали толщину подзатворного окисла. В итоге пришли к толщине в 1,2 нм (sic!). Это 6 (!!!) атомарных слоев. При этом получили приличный туннельный ток утечки из затвора в кремний. Следующим шагом было сокращение толщины до 5 атомарных слоев, т.е. до 1 нм, с ростом туннельного тока в 10 (!!!) раз (при таких размерах вероятность туннелирования увеличивается в 10 раз при приближении на 0,2 нм). Такие токи утечки ставили крест на стабильной работе микросхемы.

Поэтому использовали третий компонент уравнения – диэлектрическая проницаемость подзатворного диэлектрика. Пришлось отказаться от верно отслужившего окисла кремния в пользу материалов с большей диэлектрической проницаемостью — High-k диэлектриков. Обычно это окисел гафния HfO2 или окисел тантала Ta2O5. Диэлектрическая проницаемость кремния 3.9, у High-k диэлектриков 25-30. Чтобы обеспечить ту же емкость и то же распределение напряженностей в базе, можно использовать слой диэлектрика намного толще, из-за чего туннельные токи из затвора снижаются на порядки.

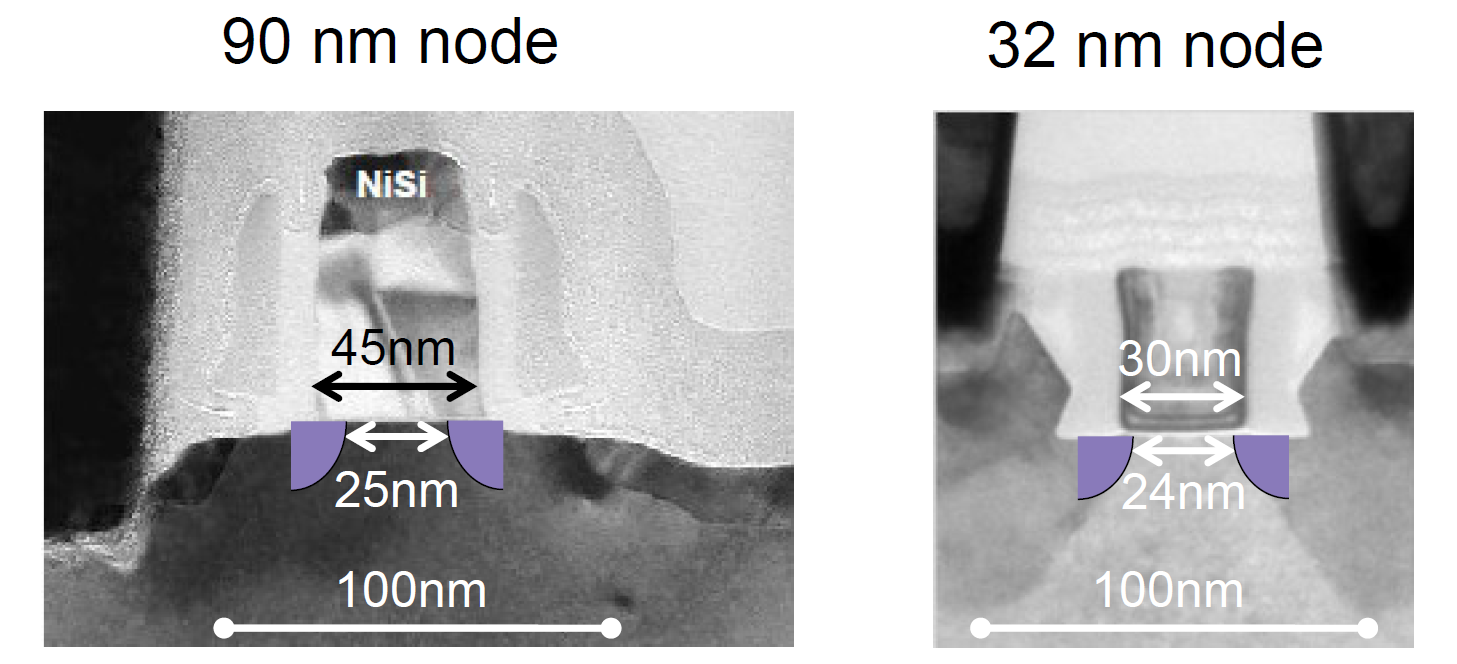

Кремний на изоляторе (SOI)

Технология кремний на изоляторе, он же КНИ, он же SOI, использовалась и раньше для изоляции ячеек. Здесь же пошли еще дальше: поверх кремниевой подложки формируют слой окисла, а нем эпитаксиально наращивают слой кремния (UPD: автор, по всей видимости, слегка упростил процесс SIMOX и Smart Cut).

Схематически разница SOI-технологии с обычной планарной МОП

Эта технология кардинально сокращает токи утечки.

Но есть и недостатки. Технология КНИ пока очень сложная и дорогая. Кроме того, из-за тонкой изолированной базы, существуют проблемы с накоплением достаточного количества электронов или дырок для формирования канала. Канал получается очень узкий. Другой проблемой становится отвод тепла. Окисел кремния имеет низкую теплопроводность, и отвод тепла с пленки в массу подложки затруднен.

Как вариант вместо окисла кремния можно использовать сапфир Al2O3, у него теплопроводность выше. В идеале окисел должен был бы быть под стоком и истоком, но его не было бы под базой. Тогда в сочетании с High-k диэлектриком можно было бы нарастить концентрацию примесей в базе и уменьшить ширину канала до 15 нм. Однако пока использование этой технологии ограниченное.

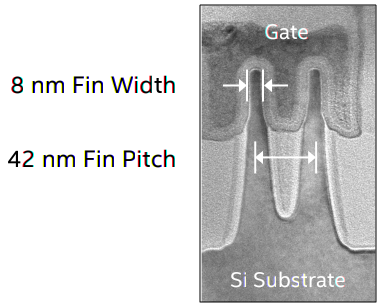

FinFET транзисторы

Название от английского Fin – плавник, гребень. Технология впервые была использована на 22 нм технорме и на данный момент является доминирующей в производстве процессоров. Суть в том, что эпитаксиально наращивается не полный слой кремния поверх окисла, а отдельные гребни в очищенных от окисла зонах. UPD: хорошая ссылка про FinFET от a5b, где изначально кремниевую пластину протравливают для получения «плавников».

Например, так. Источник

Схематическое сравнение с планарной технологией — транзисторы становятся трехмерными. Источник

Затвор в данной технологии обтекает канал с трех сторон. Когда подаем напряжение на затвор, он вытягивает электроны (дырки) из глубины к вершинам гребней, и в них формируется канал. Таким образом, вся активная зона стока, истока и затвора уходит в гребни, утечка токов вглубь подложки минимальна. При этом, термически гребень не изолирован от подложки и тепло свободно уходит вниз.

Обычно используют двух- или трехгребневые (трехзатворные) транзисторы. При таких размерах сделать прямоугольные гребни как на схеме нереально, по форме это скорее усеченный конус.

Источник

Те же

Справа снизу наш КМОП транзистор. Видим 6 гребней, 3 для n-канала, 3 для p-канала (обозначено как Fin на рисунке), а в середине поперек затвор (Gate), по краям контакты к стоку и истоку. Размер транзистора определяется расстоянием между гребнями, числом гребней, шириной канала (все те же 25 нм и больше), размером областей стока и истока. Разрешение фотолитографии на размер транзистора влияет опосредовано через возможность сокращения шага между гребнями. Например, в 22 нм технологии шаг между гребнями 54 нм, в 14 нм – 42 нм, в 10 нм – 34 нм. Как видим и тут линейной зависимости не наблюдается.

Сейчас в мире есть только 3 компании, которые освоили эту технологию. Это американский Intel, корейский Samsung и тайваньская TSMC. Даже бывшая дочка AMD – GlobalFoundries – выбыла из процесса. Сейчас AMD заказывает процессоры у TSMC и заключила договор с Samsung.

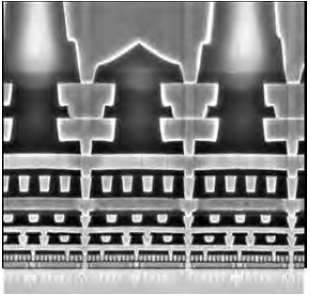

Немного о металлизации

Металлические дорожки в первом, самом нижнем слое металлизации всегда старались делать минимальными. Дело в том, что дорожка металлизации образует с кремнием все тот же плоский конденсатор металл-диэлектрик-кремний. Но в отличие от затвора это паразитный конденсатор. При большой емкости на частотах в гигагерцы может возникнуть паразитная электрическая связь там, где ее быть не должно. Чтобы уменьшить паразитную емкость нужно уменьшать площадь дорожек. Поэтому дорожки в самом первом слое металлизации делают максимально короткими и минимально тонкими. По этой же причине стараются, чтобы разные слои металлизации перехлестывались под прямым углом – сначала делают продольные дорожки, следующим слоем поперечные дорожки. Чем выше находится слой, тем толще окисел под ним и шире дорожки.

К чему это я?! Поскольку толщина первой металлической дорожки минимальная, то ее часто указывают в качестве нормы техпроцесса. В технологии FinFET пространство между гребнями заполняется окислом. Довольно толстым слоем поверх High-k диэлектрика, затвора, гребней и впадин. Первый слой металлизации выводят на эти завалы над впадинами. Сами дорожки делают шире для уменьшения электрического сопротивления и компенсации неровностей. Т.е. минимально возможная ширина дорожки и реальность тоже разошлись.

Многослойный пирог металлизации

Т.е. норма техпроцесса все больше становится виртуальной величиной. Поэтому мы имеем близкие по параметрам процессоры, маркируемые нормами от 7 нм до 22 нм. FinFET 22 нм процесс позволяет обходиться двумя гребнями, в 7 нм нужно 3 гребня, в результате размеры транзисторов примерно одинаковые. Тем не менее, в журналах часто продолжают писать, что с переходом с 10 нм на 7 нм число транзисторов увеличится в 1,8 раза. У людей все еще работают старые шаблоны эпохи Мура…

Что же дальше? Переход к объемным транзисторам привел к появлению большого количества перспективных модификаций. Например, Samsung анонсировал технологию GAAFET для технормы в 5 нм.

Сравнение CMOS, FinFET и GAAFET наглядно. Источник

Т.е. гребень должен быть не сплошной, а разделен на отдельные нити. Вопрос: стоит ли овчинка выделки? — остаётся открытым. UPD: как верно заметил F376, FinFet обеспечивает вхождение электрического поля с двух сторон. Gate-All-Around FET обеспечивает вхождение со всех сторон, что более эффективно.

Ещё есть варианты кольцевых затворов, вертикальных и пр. Есть сочетания FinFET и SOI. Вообще химические процессы эпитаксии сложнее, но более линейны и предсказуемы, чем литография. Это обеспечивает большую точность и возможность создавать более тонкие объемные структуры.

Ситуация на современном рынке производителей микропроцессоров и перспективы

Итак, выделилась тройка лидеров — Intel, Samsung и TSMC. Intel производит под собственными брендами, остальные преимущественно на заказ. Под брендами AMD, NVIDIA, Qualcomm, Apple, IBM скрываются микросхемы, произведенные на заводах TSMC или Samsung. Некоторые старые лидеры отвалились или уперлись в преграду. В высшую лигу пытаются прорваться китайцы, но пока не очень успешно: им не хватает собственной технологической базы, а мировые лидеры в производстве оборудования новейшие технологические линии для китайцев придерживают.

Оптимизм экспертов связан с переходом на объёмные структуры и начало использования EUV-литографии. Samsung и TSMC начали ограниченно ее использовать, для наиболее тонких структур. Это дает им возможность рапортовать о достижении норм в 7 нм и в перспективе до 5 нм. Хотя, как уже описал, эти цифры на самом деле на мало что влияют. Тот же Intel вообще отказался от EUV. Видимо, не верят, что это сильно улучшит характеристики.

С другой стороны, люди в теме понимают, что эпоха Мура закончилась, и каждый новый шаг роста производительности потребует все больших усилий и времени. Бурный рост микроэлектроники заканчивается (хнык!). Как это случилось когда-то в автомобилестроении и авиации. После взрывного роста следует медленное развитие.

Из перспективных точек прорыва можно выделить переход на другой материал (не кремний) и создание многослойных микросхем (3D-интеграция — привет идеям AMD). Для 3D интеграции придется кардинально снизить тепловыделение или усилить теплоотвод.

Это все, что касается размеров транзисторов. Большие резервы роста производительности есть в другом. В оптимизации архитектуры, например. Можно даже сделать маркетинговый ход, мол новый процессор с улучшенной архитектурой работает, как если бы это был старый с технологией 0,5 нм. Поэтому маркируем его как 0,5 нм. И фиг с ним, что размеры транзисторов те же самые.

Возможно создание новых типов ячеек из комбинаций транзисторов. Например, вместо 6 транзисторной ячейки памяти сделать 2 транзисторные структуры со сложной физикой взаимовлияния. Объемные структуры здесь дают множество возможностей.

Предельные физические ограничения

Кто-то может сказать, что пессимизм автора не обоснован. Находят же способы обойти ограничения. Может не так быстро, как раньше, но тем не менее.

Дело в том, что есть еще физические процессы, которые обойти никак не получится. Основные из них – вещество состоит из атомов, а носителями заряда являются электроны. Создать транзистор меньше атома никак не получится. Его не получится создать даже меньше 1000 атомов. Потому что есть электрон и соотношение неопределенностей Гейзенберга. Электрон очень непостоянная частица, более-менее стабильное поведение возможно только для массива из тысяч и миллионов электронов. На одном электроне можно только загубить кота Шредингера.

Прим.: хотя есть разработки по одноэлектронным транзисторам (1, 2 и 3)

Даже при нынешних размерах случаются коллизии из-за самопроизвольного срабатывания транзисторов. Если вероятность коллизии 10-9 (одна на миллиард), то при числе элементов в миллиарды и частотах в ГГцы это дает в среднем 1 коллизию за цикл, или несколько миллиардов коллизий в секунду. Для отлавливания оных есть системы контроля целостности операций, а подозрительная операция отправляется на повторное выполнение.

По мере миниатюризации число коллизий начинает очень резко расти. В результате приходим к ситуации нулевого или даже отрицательного эффекта от миниатюризации. Т.е. транзисторы сделали меньше, их влезает в кристалл больше, но из-за роста коллизий и циклов повторной обработки, суммарная производительность не выросла. А может даже упала. И этот порог вполне на горизонте.

Несколько слов об отечественной цифровой микроэлектронике

Вопреки расхожим мнениям, до 1985 года отставание СССР от лидеров было не таким уж и большим. Примерно 3-4 года. Это если брать предприятия-лидеры в Зеленограде (прим.: про Микрон BarsMonster писал в своё время). В условиях работы закона Мура даже отставание в 3-4 года сильно влияло на характеристики. Были проблемы с получением качественного окисла, с четкостью p-n-переходов. Если к этому добавить консервативную политику с упаковкой чипов в корпус (длинные контактные линии не способствовали повышению производительности устройств), а также советские нормативы производства плат и корпусов с кучей железа (кто разбирал советские магнитофоны, тот поймет), получаем анекдот про советскую микросхему с чугунными ручками для переноски.

Причин отставания много. Позднее стартанули, ограниченные ресурсы, распыление ресурсов. Когда американцы сосредоточились на КМОП, наши продолжали экспериментировать с различными технологиями. Довольно активно работали с альтернативами кремния, прежде всего с материалами A3B5. Ну и общая расслабленность позднесоветских НИИ.

После 1985-го американцы резко стартанули, а у нас начались проблемы. Далее 1990-е, когда жизнь в отрасли теплилась по инерции. В итоге в 21 век вошли с технологией 800 нм, когда лидеры уже штурмовали 130 нм. Вторую жизнь отрасли дала массовая чипизация карт и госзаказ. Главным производством стали: чипы для SIM-карт, банковских карт, карт оплаты, транспортных и скидочных карт и прочий ширпотреб. Там не нужны большие гигагерцы и маленькие нанометры.

Прим.: кстати говоря, пока в Мск действуют одноразовые билеты (купил-использовал-выбросил-загрузил работой завод), в том же Китае активно продвигают ресурсосберегающие технологии, в частности, многоразовое использование «жетона» на метро (даже для одной короткой поездки).

Видео про метро Шеньженя

Тем не менее, идёт попытка выйти и в «высшую лигу» микроэлектроники. Развитие идет по четырем основным направлениям.

- «Суверенные» техпроцессы. Попытка создать полный цикл производства на аппаратуре отечественного производства и собственными техпроцессами. Идем тем же путем, который прошли лидеры лет 20 назад, но с учетом найденных граблей и путей решения. Из последнего что было в открытых источниках это 250 нм в серии и 150 нм в процессе внедрения. Сюда же можно отнести попытку создать собственные установки EUV-литографии на 13,5 нм и таким образом сразу выйти если не в высшую лигу, то вплотную к ним.

- Закупка технологических линий у ведущих мировых производителей. Проблема тут в том, что самые современные установки нам не продавали даже в лучшие годы. Обычно продают устаревшие линии, которые сняли с производства. Сейчас в связи с санкциями тем более. Тут можно вспомнить эпопею с закупкой «Ангстремом» оборудования дрезденского завода AMD в 2007, под техпроцесс 180 нм. Или закупку «Микроном» 90 нм линии у французской STMicroelectronics с последующим апгрейдом до 65 нм. Пока это самый тонкий техпроцесс в России, успели урвать перед санкциями. Правда есть сейчас и обходной путь – закупка через Китай.

- Заказ производства на заводах в Китае или Тайване. При этом архитектура и топология полностью разрабатываются у нас,

сейчас даже делаются собственные фотошаблоны. Китайцам остается только воспроизвести техпроцессы на своих заводах. Получаем более совершенные производительные процессоры, и развиваем компетенцию в области разработки самых современных процессорных систем. Здесь задействованы уже не группа ученых-Кулибиных, а большие конструкторские коллективы. Из полного цикла выбывает только последний участок – производство.

Прим.: Байкал сделан как раз по нормам 28 нм на фабрике TSMC. Статья о выходе Байкала и его разбор.

- Развитие альтернативных технологий. Это разработка перспективных технологий, которые могут стать массовыми в будущем. Сюда входят работы по соединениям A3B5 и гетероструктурам, прежде всего арсениду и нитриду галлия. А также попытки оптимизировать электронно-лучевую и рентгеновскую литографию для массового производства, что вообще снимает ограничения литографии.

Прим.: сильная школа по гетероструктурам нам досталась от ныне покойного Алфёрова, но даже с господдержкой OptoGaN не вытянул, рынок и конъюнктура подводят.

В целом для российской микроэлектроники ситуация не блестящая. Но есть надежда, что лидеры неизбежно затормозятся из-за физических ограничений, и тут мы, медленно поспешая, подкрадемся сзади.

Финальный аккорд про память и окна возможностей в третьей части через пару дней — stay tuned!

Не забудьте подписаться на блог: Вам не сложно – мне приятно!

И да, о замеченных в тексте недочётах просьба писать в ЛС.