В рамках нашего продолжающегося цикла статей по теме математического моделирования, рады ознакомить вас с новой моделью, разработанной на основе ПО REPEAT. Эта модель представляет методологию экструзионного производства синтетических нитей.

Наша энергия обычно направлена на исследования и проектирование в области атомной и тепловой энергетики, но мы приветствуем и ценим возможность выхода за рамки стандартных пределов и расширения наших горизонтов в рамках проекта «Школа Моделирования». Данную модель и статью разработала талантливая студентка, Анастасия, из РГУ им. Косыгина.

Мы надеемся, что данный материал заинтересует вас и позволит вам с новой точки зрения взглянуть на процесс производства синтетических нитей, а также понять все преимущества использования нашего ПО REPEAT в данных задачах.

Ссылка на телеграм-канал REPEAT: https://t.me/repeatlab

Модель получения синтетических нитей экструзионным способом

Незальзова А.О. студент 4 курса, Института мехатроники и робототехники, кафедра "Автоматика и промышленная электроника"

РГУ им. А.О. Незальзова, Москва

В статье представлена разработанная на платформе REPEAT модель получения синтетических нитей экструзионным способом для производства спанбонда, способная точно описать тепловые процессы, а также процессы охлаждения смеси в экструдере.

Синтетическая нить – это волокно, созданное химическим способом из искусственных материалов, таких как полиэфиры или нейлоны. Наиболее широкое применение такие волокна получили в производстве спортивной одежды, технических тканей, медицинских материалов и т.д.

Синтетические нити могут производиться несколькими способами, такими как: вязание, литейная формовка, интерсекционное сплетение и электростатическое вращение. Однако наиболее распространенным методом является экструзия.

Экструзия - это метод формования, при котором материал прессуется или выдавливается через отверстие в специальной форме, чтобы создать продукт с постоянным сечением.

Производство синтетических нитей экструзионным способом имеет несколько преимуществ перед традиционным ткачеством. Это включает в себя более высокую автоматизацию процесса, возможность создания более легких и прочных материалов, а также более широкий спектр возможных характеристик, таких как эластичность и устойчивость к различным условиям эксплуатации.

Экструзионный способ получения синтетического волокна важен по нескольким причинам:

Высокая производительность: экструзия позволяет массово производить синтетические нити, обеспечивая эффективность и экономию затрат.

Точный контроль размеров: процесс экструзии позволяет точно контролировать диаметр и форму синтетических волокон, что важно для достижения определенных характеристик материала.

Разнообразие материалов: этот метод подходит для различных синтетических полимеров, что позволяет создавать волокна с разными свойствами, такими как прочность, устойчивость к износу, термостойкость и другие.

Гибкость в применении: синтетические волокна, полученные экструзией, применяются в различных отраслях, от текстиля и упаковки до автомобилестроения и медицины, благодаря их разнообразию и адаптивности к различным потребностям.

Линия по производству нетканых полотен включает в себя три этапа: плавление полимерного сырья в экструдере, формирование слоя и скрепление.

Данная разработка относится к первому этапу, а именно – получению с помощью экструдера химических волокон.

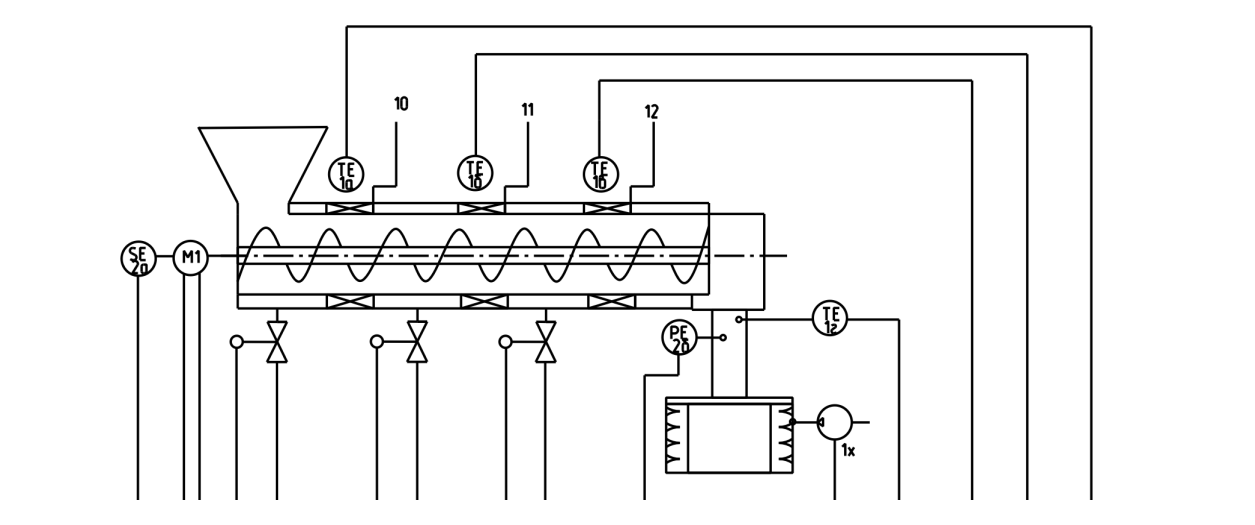

Функциональная схема автоматизации экструдера представлена на рисунке 1. В бункер из листовой стали подаются полипропиленовые гранулы, которые затем расплавляются в экструдере. Для обогрева корпуса, в стенки установлены электронагревалели. Охлаждение осуществляется за счет циркуляции воды в системе, которая проходит через каналы. Изменение вращения двигателя, температура всех трёх зон нагрева, а также температура в формующей головке измеряются соответствующими датчиками. В качестве привода применён трехфазный асинхронный двигатель.

Уравнения описания системы

Тепловой баланс экструдера:

Мощность привода и подводимая тепловая мощность расходуется на нагрев смеси, на потери в окружающую среду и на давление формирования.

Изменение температуры в каждой зоне осуществляется в следующих пределах:

1 зона нагрева: 145 °C, 2 зона нагрева: 160 °C, 3 зона нагрева: 180 °C.

Мощность питания нагревательных элементов (НЭ) расходуется на изменение температуры стенок экструдера и передачу тепла от стенок экструдера смеси. Передаточная функция по температуре в зоне контр. темп. (передаточная функция нагревательных элементов)

Тепловая мощность, отдаваемая от стенок экструдера смеси расходуется на нагрев смеси от начальной температуры до температуры смеси и аккумулирование тепла смесью.

Передаточная функция, описывающая передачу тепла от экструдера к смеси:

Мощность охлаждения расходуется на уменьшение температуры стенок

Передаточная функция привода:

В качестве привода используется асинхронный двигатель с управлением с помощью частотного преобразования.

Передаточная функция, описывающая изменение температуры из-за деформации сдвига:

В контурах регулирования температуры стенок экструдера по зонам целесообразно применить ПИ – регулирование. В контуре охлаждения водой – релейное.

Стадия моделирования

Для моделирования автоматизированных процессов используются блоки “Инерционное звено”, “Переключатель”, “ПИД-контроллер” и “Усилитель” из библиотеки «Автоматика» (см. рисунок 2).

Разработанная модель полностью представлена на общей схеме ниже (см. рисунок 3):

Результаты моделирования

Результаты моделирования представлены на соответствующих графиках (рисунок 4-7).

REPEAT позволяет детально изучать ход физических процессов в различных режимах в любой системе с высокой точностью, включая критические сценарии. Эти функциональности позволяют операторам проводить испытания, внося изменения в параметры, без прерывания расчетов. Результаты моделирования могут быть использованы для принятия технологических решений по оптимизации системы плавления гранул в экструдере, что в конечном итоге поспособствует получению волокон с требуемыми свойствами для дальнейшего их использования.

Математическое моделирование в экструзии повышает эффективность, точность и контроль в производственных процессах. Полученные параметры настройки регуляторов могут быть рекомендованы для настройки систем регулирования одношнековых экструдеров с внешним водяным охлаждением.