Энергия в современном мире — это всё, и чем дальше, тем больше: экзоскелеты, роботы, разнообразные электрические виды транспортных средств. Всё это базируется на необходимости доступа к соответствующим источникам питания и, в то же время, ограничивается их отсутствием. Однако всё может стать ещё хуже, если традиционные источники питания станут вдруг недоступны, по тем или иным причинам. Либо же, потребуется создать собственный источник питания (например, для электропитания далеко расположенного лесного домика и т.д.). Ещё одним интересным вариантом может быть изготовление альтернативного источника питания для уже существующих устройств, — например, для дронов. Да, в этой статье мы поговорим об устройстве и возможности изготовления собственных двигателей внутреннего сгорания различных типов. Кроме того, для этих целей можно даже применить технологии машинного обучения!

Несмотря на движение в сторону «зелёных» технологий и попыток отхода от углеродных принципов получения энергии — пока мы от этого никуда не денемся, по крайней мере, в ближайшее время. Несмотря на достаточно проработанную технологию производства аккумуляторов и все их возможности, по мнению учёных, плотность хранимой энергии в углеводородном топливе многократно превышает таковую в любых типах аккумуляторов.

Если попытаться назвать конкретные цифры, то они выглядят следующим образом: максимально возможная плотность хранимой в аккумуляторах энергии составляет приблизительно 0,2 кВтч/кг, в то время как любые углеводородные способы хранения предоставляют нам плотность в районе 12 кВтч/кг.

То есть, другими словами, плотность энергии, хранимой в сгораемом топливе, в 60 раз превышает таковую, в любом аккумуляторе сходного веса!

Весь последующий рассказ, я думаю, будет интересен со следующих точек зрения: во-первых, мы сможем ознакомиться с основными типами двигателей внутреннего сгорания, постараемся прикинуть, как мы могли бы их изготовить самостоятельно, рассмотрим интересные моменты, касающиеся их устройства, а также попробуем применить новые технологии, которые нам даёт наше время. Вообще говоря, любые знания всегда только в плюс, если вспомним, например, тот же самый роман Жюля Верна — «Пятнадцатилетний капитан». Именно знания из разных сфер позволили там выжить и преуспеть героям этой истории. Весь дальнейший рассказ не претендует на исключительную полноту и точность всех фактов, однако, позволит сложить общее представление о предмете. Итак…

Двигатель Ленуара (или просто, — «Ленуар»)

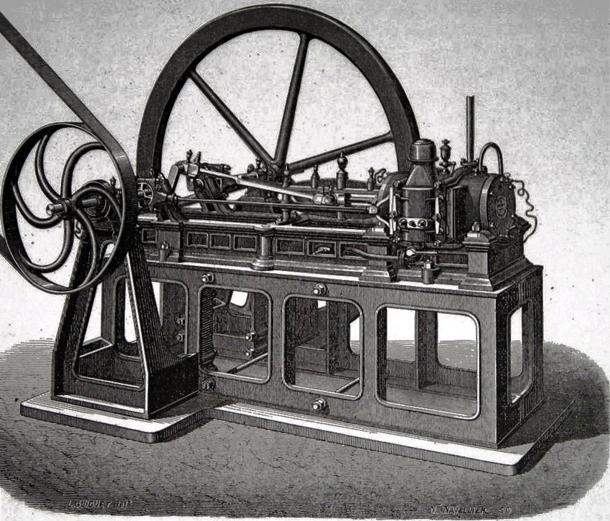

Исторически самым первым двигателем внутреннего сгорания можно назвать двигатель инженера бельгийского происхождения Жана Жозефа Этьена Ленуара.

Картинка Livejournal Dinamik67

Чем он был хорош: позволил отойти от необходимости постоянного мониторинга за паровым двигателем, на замену которому и пришёл. Полностью автоматический, он позволил вывести на новый уровень приводные системы машин.

Принцип действия этого двигателя заключается в том, что поочерёдно, то в одной стороне цилиндра, то в другой — происходит вспышка, толкающая цилиндр то в одну, то в другую сторону.

Неэффективность здесь заключается в том, что работа двигателя Ленуара происходит при атмосферном давлении (отсутствие сжатия, как в современных двигателях). А зажигание происходит не в момент максимального сжатия, а когда поршень уже пошёл в обратную сторону и вдогон его ещё сильнее как бы разгоняет — возникшая вспышка и расширение продуктов сгорания.

В современных двигателях подобное явление называется поздним зажиганием и, вообще-то, является негативным явлением, так как приводит к перегреву системы и снижению эффективности. Однако, в двигателе Ленуара, благодаря его массивной конструкции, это проблема не была страшна.

Зажигание с каждой стороны происходит после достижения поршнем приблизительно 60-100 угловых градусов от верхней мёртвой точки. Здесь под угловыми градусами подразумевается очень простая вещь (если вы будете собирать Ленуар самостоятельно): на вал насаживается диск, например, бумажный, и размечается по одному градусу. Таким образом, проворачивая вал двигателя руками, вы будете знать, в какой момент должно происходить зажигание (в нашем случае, мы выставляем, например, на 60°) и настраиваем систему так, чтобы именно в этот момент проскочила искра.

КПД Ленуара весьма мал, и находится в пределах 4%. Благодаря своему низкому КПД, в литературе называются цифры, что с 18 л двигателя можно снимать приблизительно две лошадиные силы.

Однако есть и плюсы:

- благодаря работе при атмосферном давлении, — выхлоп такого типа двигателя достаточно малошумящий,

- из-за отсутствия больших давлений во время работы, — требования к точности изготовления цилиндро-поршневой группы весьма низкие.

Достаточно будет сказать, что небольшие настольные экземпляры двигателей подобного типа абсолютно спокойно работают с зазором между поршнем и цилиндром порядка 0,1 мм!

Однако любители не останавливаются только на небольших экземплярах, а изготавливают даже вполне себе «гулливерские» Ленуары:

Соответственно, в подобных огромных Ленуарах, зазор между поршнем и цилиндром может быть ещё больше! Тем не менее — это никак не мешает двигателю успешно функционировать!

Плюс подобных устройств мне видится в том, что можно самостоятельно создать успешно функционирующий двигатель, какого угодно размера и мощности, практически из подручного хлама (который не страшно оставлять без надзора и не опасаясь, что его украдут).

После своей постройки этот двигатель может служить как источником силы непосредственного привода (например, накачивать воду в резервуар), так и средством выработки электроэнергии; в том числе, — в отдалённой деревне, далёкой лесной избушке и т.д. и т.п.

Немного работы сваркой и собирательства подручного хлама – и вуаля!

А если ещё учесть возможность питания этого двигателя от газогенератора, в котором происходит выработка горючего газа путём термической возгонки дров — получается вообще интересная концепция…

И тут некоторые из читателей наверняка спросят: «Ну да, ну да, — цилиндро-поршневая группа. А как её изготовить-то? Ведь токарного станка-то нет! Да, даже если бы и был — я ведь хочу сделать огромный Ленуар!»

А тут, друзья мои, придёт нам на помощь литейное мастерство! :-)

Многие любители, которые увлекаются изготовлением самодельных двигателей — не изготавливают поршни! А делают их следующим образом: обычной парафиновой свечкой коптят внутреннюю поверхность будущего цилиндра, после чего прямо в этот закопчённый цилиндр отливают из различных материалов поршень! Ну, то есть, просто берут и льют туда, например, алюминий или даже свинец! О_о

И оно работает! И работает даже хорошо! То есть, мы минимальными усилиями получаем поршень, практически идеально подогнанный к цилиндру, а благодаря закопчёности цилиндра, легко страгивающийся с места после литья!

Таким образом, вы теперь понимаете, что нам не составляет никакого труда, изготовить даже из любой бросовой трубы со свалки — двигатель нужного диаметра. Хотите поршень диаметром полметра и идеально подогнанный? Запросто! :-) И двигатель лошадей в 50 – ваш…

Двигатель Отто

▍ Четырёхтактные двигатели

Однако Ленуар после изобретения своего двигателя начал, так сказать, «почивать на лаврах», и упустил нужный момент, благодаря чему в результате проиграл конкуренцию изобретению немецкого инженера Николауса Отто, который в 1878 году реализовал двигатель нового типа, продолжающий идеи француза А. Бо-Де Роша.

В настоящее время двигатель подобного типа мы знаем как четырёхтактный, процесс работы которого состоит из четырёх фаз: впуск смеси, сжатие, рабочий ход, выброс отработанных газов:

Картинка Wikipedia, автор Zephyris.

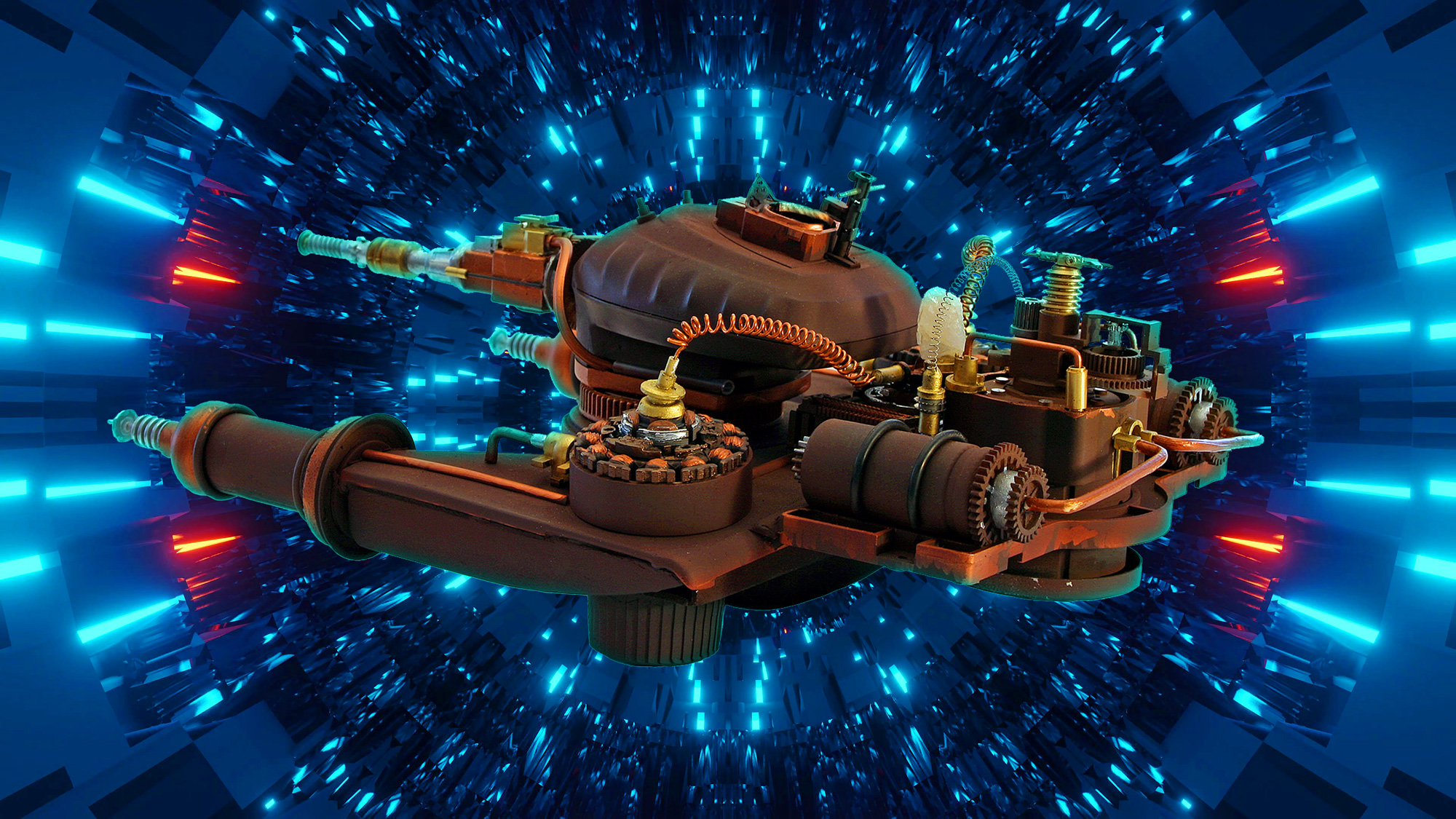

Четырёхтактные двигатели тоже широко распространены среди самоделок. В качестве донора для изготовления подобных двигателей самодельщики частенько берут компрессор, например, от холодильника:

Для работы двигателя подобного типа, как можно было видеть по анимированной картинке выше, необходимо в определённые моменты впускать рабочую смесь и выпускать отработанные газы.

Для этих целей был создан так называемый «распредвал», — вал, на который насажены кулачки, которые поочерёдно нажимают то на один, то на другой клапан. Распредвал в действие приводится цепной, либо ременной передачей с основного вала двигателя.

Вообще говоря, создание каких-либо двигателей — это очень увлекательное занятие и поэтому многие предпочитают создавать двигатель полностью с нуля:

Говоря об отдельных элементах этого двигателя, можно сказать, что, например, впускные и выпускные клапана — самодельщики обычно изготавливают из обычных чёрных калёных саморезов для евроремонта:

Система зажигания, как правило, представляет собой повышающую высоковольтную плату, снятую с зажигалки от газовой плиты, и питающуюся от одной батарейки форм-фактора АА (есть такие виды зажигалок, где источником искры является не пьезоэлемент, а отдельная плата).

Альтернативным и более простым вариантом системы зажигания — является использование простого пьезоэлемента, на который периодически нажимает специальный кулачок, расположенный на вале двигателя.

Плюсом такого решения является крайняя простота системы генерации искры, а минусом — весьма малый срок наработки на отказ: всего лишь порядка 1 млн срабатываний (после которого, просто-напросто физически развалится пьезокристалл).

Попробуем подсчитать, насколько нам хватит этого пьезокристалла. Допустим, двигатель вращается со скоростью 3.000 оборотов в минуту (реально — будет быстрее этого, я тут совсем скромно взял). Соответственно: наработка на отказ, часов = 1 000 000 / (3000/4)*60 = 22,2 часа.

Маловато…

В качестве способа получения рабочей смеси для сгорания используется, так называемый, «бульбулятор». Воздух пробулькивается сквозь цилиндр (в качестве которого, взята колба от вытянутой стеклянной лампы и отпилена с концов) в который налит бензин, благодаря чему он насыщается парами бензина в нужной концентрации.

Исторически подобные устройства являются самым первым типом карбюратора (конечно, карбюратор гораздо более совершенен и лучше использовать, конечно, его, однако годится и такой вариант).

▍ Двухтактные двигатели

Со временем инженеры стали думать, а можно ли как-то повысить мощность двигателя? Решение напрашивалось само: увеличить количество тактов, которые являются рабочими, в которых происходит зажигание. В результате ряда работ родился так называемый двухтактный двигатель: в котором в течение первого такта происходит впуск смеси и полезная работа(с параллельным выбросом отработанных газов), а в течение второго — сжатие впущенной смеси и её зажигание. После чего цикл повторяется.

Двухтактные двигатели гораздо более оборотистые, чем четырёхтактные. Однако, в силу своего характера, они являются достаточно прожорливыми и неэкологичными: они устроены таким образом, что в процессе газообмена, впускаемая свежая смесь фактически вытесняет отработавшие газы (и часть этой новой смеси улетает вместе с газами в выхлоп!):

Картинка Likbezz

С этим, конечно, пытаются бороться:

- устанавливают лепесток на всосе, после карбюратора. Таким образом, когда поршень движется вверх и сжимает смесь — свежая смесь перестаёт поступать в систему (попутно растёт степень сжатия),

Картинка Likbezz

- глушитель проектируют таким образом, чтобы в нём возникала стоячая звуковая волна, которая, скажем так, «нематериальным» образом блокирует потерю свежей смеси.

Почему на видео выше, я дал видео четырёхтактных двигателей, изготовленных самодельщиками?

Как ни странно, несмотря на их относительно более сложное устройство, собрать успешный 4Т-двигатель и заставить его работать — гораздо проще, чем двухтактный.

Почему? Объясняется это более сложными процессами газообмена, происходящими в двухтактном двигателе, а в отличие от него, в четырёхтактном — это всё намного более упрощено. Отработавшие газы вытесняются самим поршнем, наподобие того, как шприц выдавливает лекарство (при медицинских уколах). Поэтому люди предпочитают собирать двигатель именно такого типа.

Интересные тонкости

- Так как в двухтактных и четырёхтактных двигателях процессы происходят при гораздо больших давлениях (как я уже писал в нескольких своих статьях, в момент вспышки — давление в цилиндре составляет приблизительно 60 бар), приходится каким-то образом герметизировать это всё.

Для этой цели обычно используют поршневые кольца из чугуна.

Почему именно чугун: так как он представляет собой металл с высоким процентом содержания углерода, который обладает низким коэффициентом трения. Поэтому зачастую используют чугунные поршневые кольца и чугунную гильзу цилиндра. Если же мы говорим о двухтактных двигателях бензокос/бензопил, то там используется сочетание чугунных поршневых колец и покрытого хромом алюминиевого цилиндра. Это как удешевляет конструкцию, так и упрощает охлаждение цилиндра и одновременно увеличивает ресурс (хром весьма жёсткий и износоустойчивый).

Однако, при изготовлении малогабаритных двигателей, особенно таких, как на радиоуправляемых игрушках — изготовление, а затем и надевание готовых поршневых колец на поршень, представляет собой существенную проблему. А при некотором предельном размере поршня, — это и вовсе невозможно сделать (поршень слишком маленький и кольца просто-напросто ломаются, при попытке надеть их на него. Не хватает гибкости чугуна).

Конечно, если мы собираем небольшой и не особо мощный двигатель — это не проблема. Вполне можно работать и без поршневых колец, что и показывает следующая самоделка, где поршень изготовлен из графита, а в качестве цилиндра — используется обычная химическая мензурка:

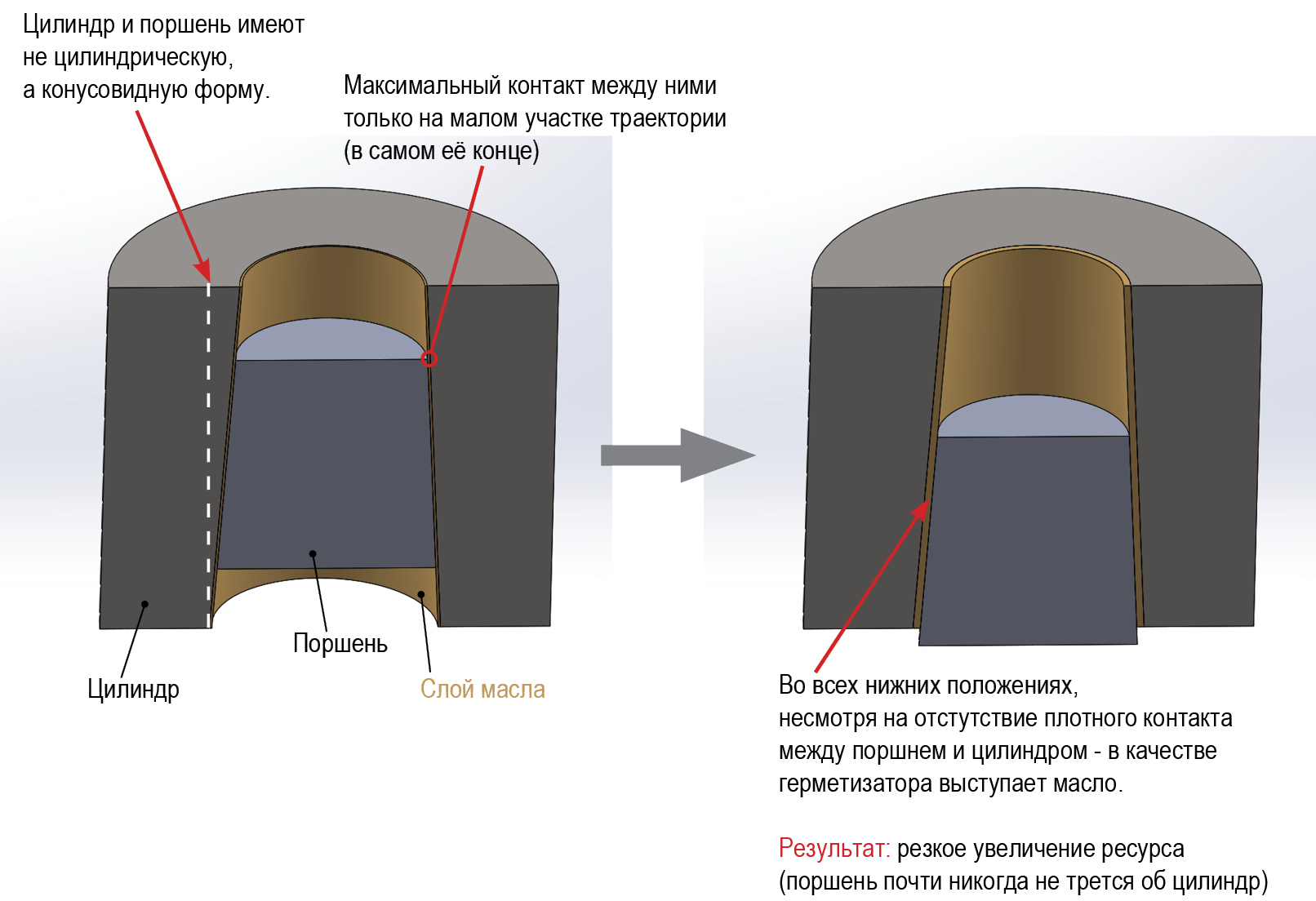

- Кстати говоря, чтобы повысить ресурс у маленьких двигателей, используют очень интересный приём, который заключается в том, что цилиндр не является цилиндром! А он — является конусом! О_о

В утрированном виде этот подход показан на картинке ниже. В реальности — это гораздо менее явно. Точный градус скоса я сейчас уже не помню, надо поднимать справочники.

Смысл этого всего заключается вот в чём: по сути, необходимо обеспечить высокую герметизацию только в самом начальном моменте (верхняя мёртвая точка), где давление максимально. В дальнейшем можно сделать так, чтобы между цилиндром и поршнем при движении поршня вниз, начинал возникать некий зазор. Это даже хорошо, ведь туда будет проникать масло и всё смазывать. Кроме того, оно же является и герметизирующим агентом, то есть, выступает в роли своеобразного «поршневого кольца», где вязкость самого масла, занимающего маленький зазор между поршнями цилиндра — не даёт газам просочиться сквозь этот зазор.

Таким образом, износоустойчивость повышается: цилиндр и поршень максимально трутся только на самом верху и на минимальном участке траектории!

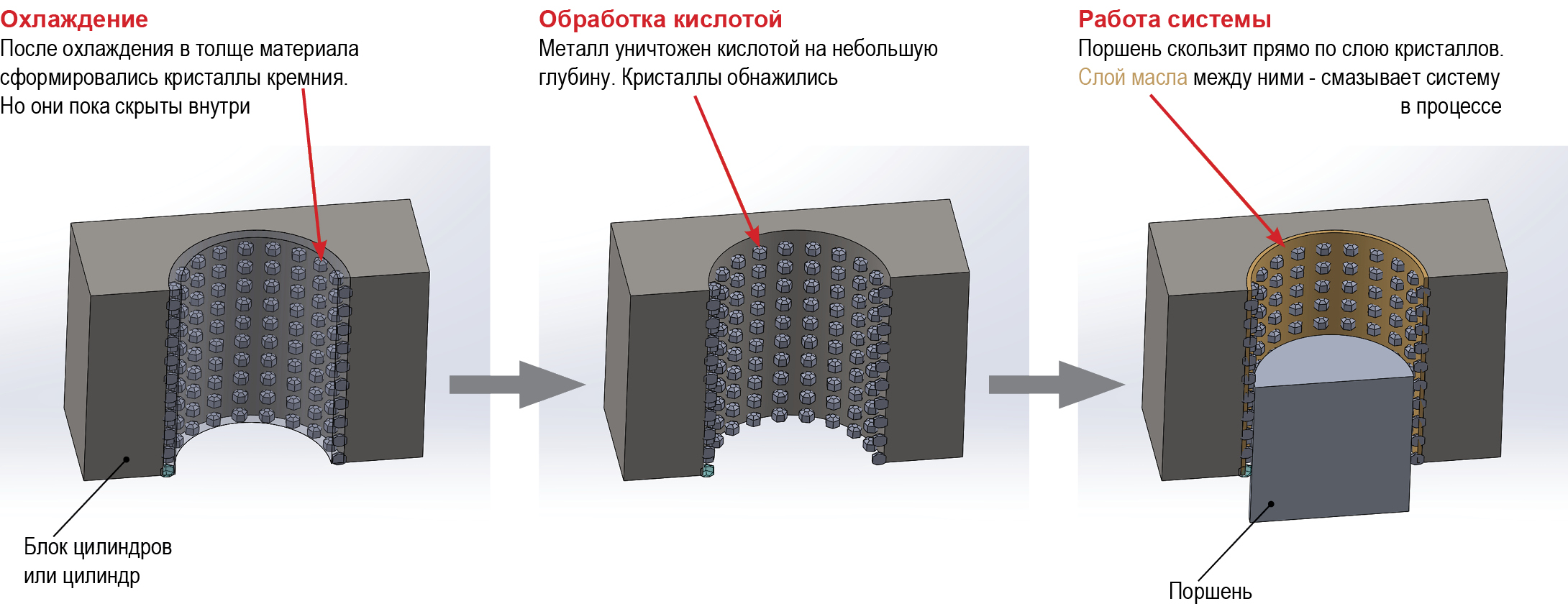

- Ещё одним весьма интересным способом увеличения ресурса является изготовление цилиндра из силумина, который является сплавом алюминия и кремния. Если правильно помню (могу ошибаться), его определённым образом охлаждают, что приводит к образованию в структуре металла множественных микрокристаллов кремния.

Далее, этот цилиндр протравливается кислотой, вследствие чего — металл вымывается, а микрокристаллы кремния остаются и в дальнейшем, поршень скользит именно по ним. Подобная технология, насколько мне известно, используется Porsche и для некоторых из болидов «Формулы 1». Технология считается недешёвой (кликабельно):

На картинке это (для наглядности) показано достаточно утрировано. В реальности эти кристаллы очень мелкие и практически непрерывным ковром покрывают всю внутреннюю поверхность цилиндра. Однако некоторое расстояние между ними всё же остаётся, что является положительным явлением, так как эти расстояния постоянно заполнены маслом, благодаря чему, коэффициент трения уменьшается ещё больше.

А теперь, когда у вас более-менее сформировалась общая картина о том, что же представляет собой двигатель внутреннего сгорания и как их делают самодельщики, перейдём к самому вкусному:

Линейные двигатели внутреннего сгорания / Internal Combustion Free Piston Engines

Ключевой проблемой двигателей внутреннего сгорания является их сложность и, в рамках нынешнего перехода к электрическим машинам, — наличие кривошипно-шатунного механизма (КШМ). Почему? Он является источником излишнего веса, вибраций (ввиду наличия больших вращающихся масс, с большой инерцией) и из-за силы трения такого немалого веса (да ещё и при воздействии мощных центробежных сил) — уменьшает ресурс двигателя в целом.

А что если предположить, что двигатель мог бы существовать без КШМ? Тогда он становится гораздо более компактным, увеличивается его срок службы, и упрощается производство!

Подобные двигатели существуют уже достаточно давно, и известны под названием линейных двигателей внутреннего сгорания. Наиболее очевидным применением подобного двигателя напрашивается использование его в качестве электрогенератора.

Однако, помимо подобного применения, эти двигатели широко используются, например, в качестве газогенераторов — когда выхлоп подобного двигателя используется для вращения турбин.

По ссылке вы сможете найти великое множество конфигураций подобных двигателей.

Два наиболее интересующих нас двигателя выглядит следующим образом:

С единственной камерой сгорания (неуравновешенный, сильная вибрация, хотя это можно купировать монтажом двигателя на тяжёлую платформу, когда у него просто не хватит сил сдвинуть эту платформу с места и, таким образом, вибрации будут погашены):

Картинка Freikolben

С уравновешенными поршнями используются две камеры сгорания:

Картинка Freikolben

И вот именно использование подобного типа двигателей — видится мне очень интересным, так как на его основе можно создать весьма компактный и мощный электрогенератор. Например, вот в этом исследовании, линейный генератор размером с батарейку AA — вырабатывал порядка 5 Вт.

Картинка Citeseerx

Исследователями был проведён его тест. В течение порядка 100 часов, когда он непрерывно работал,- отказов не наблюдалось, и он стабильно сохранял свою среднюю частоту работы в районе 115 Гц.

Как написано в отчёте, подобного типа двигатель:

- может работать с очень низким уровнем шума,

- используя широкий диапазон топлив (так как он дизельного типа — смесь взрывается от сжатия. В тестах использовалась пропан/бутановая смесь),

- обладает малым весом, но, несмотря на это, позволяет обеспечивать высокую плотность энергии,

- может работать вообще без смазки (видимо, подразумевается, что если будут использованы соответствующие материалы поршня и цилиндра),

- благодаря дизельному принципу, — максимальная эффективность и низкий уровень вредных выхлопов,

- низкий коэффициент трения и переменный коэффициент сжатия (видимо, подразумевается, что так как отсутствует жёсткая связь поршня с кривошипно-шатунным механизмом (его вообще нет), — поршень жмёт смесь до тех пор, пока она не взорвётся; что даёт возможность работать с различными видами топлив, т.е. — двигатель «всеядный»).

Кстати говоря, подобные двигатели не являются какой-то экзотикой и любители периодически их собирают. Конечно, в несколько больших размерах и тем не менее — это выглядит всё равно эффектно:

В конструкции, показанной в видео выше, использована пара трения из графитового поршня и стеклянного цилиндра.

Проектируем самодельный линейный двигатель!

Попробуем прикинуть, как мы могли бы собрать двигатель подобного типа? Как ни странно, это весьма легко!

Для этого всего лишь нужно использовать подходящую пару трения (поршень/цилиндр). В качестве которых могут легко выступить впускной или выпускной клапан любого легкового автомобиля, и чугунная втулка для этого же клапана:

Картинка Timeturbo

Картинка Rusautoopt

Почему так? Эта пара идеально подобрана инженерами для обеспечения многолетней и многочасовой работы, совершая в процессе миллионы циклов. Кроме того, таких пар трения по скромной цене полным-полно в магазинах (т.е., высокая ремонтопригодность и возможность собрать массив двигателей).

Кроме того, чугунная втулка внутри имеет спиральную канавку, которая может с лёгкостью выступить как лабиринтное уплотнение. Так как газы, пытаясь прорваться, завихряются в этой канавке — их скорость замедляется, что для высокоскоростного процесса (которым является отдельный рабочий цикл двигателя), равносильно полному перекрытию их от утекания, а также средства подачи смазки (собственно, в этой роли она и работает в двигателе автомобиля):

К слову сказать, подобный же принцип торможения газов с применением лабиринтного уплотнения используется и в головке газового поршня автомата Калашникова:

Картинка Livejournal Soldier-moskva

Я проверял: если с одной стороны зажать пальцем и даже потихоньку давить на шток клапана — зазор между штоком и клапаном практически не пропускает воздух. Если же резко ударить по тарелке клапана ладонью (имитируем процесс вспышки в цилиндре) — герметичность 100%-ная. А уж с малейшей смазкой (если, скажем, шток проходит сквозь ватку, смоченную маслом) — герметичность будет 101%.

Однако, мы ведь собираем этот двигатель не просто для того, «чтобы он был». Он должен совершать некую полезную работу. В нашем случае – для выработки электроэнергии.

Соответственно, необходимо установить на конце поршня некий электрогенератор. Наиболее целесообразным мне видится, изготовление электрогенератора следующего типа: когда массив кольцевых электромагнитов надет на обточенный шток поршня, и перемещается внутри катушки.

Кстати говоря, подобное устройство позволит выполнять две функции сразу: и роль электрогенератора и роль «магнитной пружины».

Дело тут вот в чём: после того как поршень был отброшен от верхней мёртвой точки и после возникновения вспышки — его необходимо каким-то образом вернуть обратно и сжать смесь.

Обычно в линейных двигателях для этих целей используется так называемая — «газовая пружина», которая представляет собой отдельный поршень, перемещающийся внутри цилиндра заполненного воздухом или газом определённого давления. Регулируя давление в этом цилиндре, мы можем регулировать ход основного поршня. Основной поршень и газовый поршень – представляют собой единое целое (как можно было видеть в анимированных картинках выше).

Так обычно это делается в «больших» линейных двигателях, в нашем же случае будет достаточно простого магнита, установленного тем же самым полюсом (кликабельно):

Подобное решение, кстати говоря, частенько используется для возврата сердечника у соленоидов.

Но здесь встаёт один очень интересный вопрос, ответ на который мне найти не удалось, но чисто логически и исходя из физики — ответ на него я уже предвижу: будет ли возникать нагрев двух магнитов с высокой частотой, в течение долгого периода времени, — отталкивающихся друг от друга?

С точки зрения физики, производимая работа обязательно должна привести к тепловыделению. Однако вопрос остаётся открытым и требует своего эксперимента…

Зачем это нужно вообще выяснять: так как у магнитов существует так называемая «точка Кюри», то есть температура, при которой они необратимо размагничиваются и сильный нагрев в процессе работы приведёт к выходу из строя электрогенератора.

Возвращаясь к тому маленькому электрогенератору, мощностью в 5 Вт, показанному ранее, следует сказать, что там, в качестве возвратного механизма используется обычная пружина, которая, однако, согнута из проволоки квадратного сечения. Это позволяет поршню перемещаться строго вертикально, без колебаний из стороны в сторону (как было бы в случае использования пружины, согнутой из проволоки круглого сечения).

Для упрощения конструкции, равно как и для увеличения мощности — двигатель лучше делать двухтактным. Но тут придётся малость покорпеть над газообменом: устроить всё так, чтобы новая порция смеси — вытесняла сгоревшие газы (эта процедура в двигателях обычно называется «продувка»). Схем продувки существует довольно много, но если не закапываться в дебри: главное, чтобы после того, как акт сгорания произошёл — цилиндр был максимально качественно (насколько это возможно в рамках той конструкции, на которой вы решите остановиться) очищен от продуктов сгорания и заполнен свежей смесью.

Итак, теперь, когда мы приняли решение по поводу того, что мы будем использовать в качестве пар трения, а также каким у нас будет возвратный механизм — именно на этом этапе мы можем применить технологии машинного обучения! Подобные технологии как раз и предназначены для осуществления (с высокой долей вероятности) прогнозов развития определённых событий и процессов. В нашем случае цель заключается в том, чтобы наш генератор постоянно работал с оптимальной эффективностью и не заглох в ненужный момент.

Благодаря этим технологиям, мы можем обучить нейросеть отслеживать постоянно ряд параметров работы двигателя, и, в отличие от обычных электрогенераторов, известных в быту, анализ функционирования будет происходить не как у них, «тупо и прямолинейно»: упали обороты — значит добавить газу (а то, что генератор вышел за пределы оптимального окна режима работы — за этим никто не следит, и он вполне может заглохнуть).

Вместо этого, в нашем случае отслеживание будет выглядеть следующим образом: «судя по динамике развития событий и показаниям ряда датчиков, ЗАРАНЕЕ ПРОГНОЗИРУЕТСЯ следующая кривая работы генератора».

Таким образом, интеллектуально «подруливая» генератором, когда та же самая катушка генератора может использоваться ещё и в качестве электродвигателя (упали обороты – «поддали газку» катушкой, т.е. — ускорили поршень), мы можем создать очень современное устройство (по технологиям).

Для этих целей вижу рациональным — использование подхода TinyML (машинное обучение на микроконтроллерах), — когда полноценная нейросеть запускается даже на маленьком чипе, вплоть до Attiny85, esp32.

Вкратце, в двух словах, как происходит работа: на микроконтроллер загружается библиотека с нейросетью, в процессе обучения корректируются коэффициенты между слоями нейросети, после чего она может уже полноценно предсказывать с высокой долей вероятности будущие события и их характеристики (скоро заглохнет или работает хорошо; что нужно, чтобы при заданном энергопотреблении — сохранить частоту работы поршня и т.д.).

Чтобы ознакомиться с применением нейросетей на базе esp32, вы можете пройти вот по этой ссылке, где собрано большое количество тщательно разобранных примеров.

Применение нейросетей для контроля двигателей внутреннего сгорания, в частности, линейных двигателей внутреннего сгорания, является весьма интересной инженерной задачей, примеров которой в мировой практике — мне не приходилось видеть (несмотря на довольно тщательные поиски). Так что вы вполне можете быть первыми в этой сфере!

Завершая свой рассказ, я надеюсь, что смог обзорно сформировать у вас понимание этой области, что позволит вам относиться к ней следующим образом: как нет раз и навсегда определённых авторитетов, так и нет идеальных «финальных» решений. Я специально не слишком углублялся в тонкости самодельного построения каждого типа двигателя, так как иначе статья увеличилась бы раз в 10 в размерах :-). Я полагаю, что если вас заинтересовала тема, вы можете для себя достаточно быстро выяснить все требующиеся моменты на профильных форумах и сайтах.

Вы вполне можете комбинировать рассмотренные в статье подходы, либо даже придумать какие-то свои, для достижения, на мой взгляд, главной цели — создания мощного и компактного источника энергии. Наиболее реализуемым для самодельщика мне видится — линейный двигатель внутреннего сгорания. Хотя, если вам было просто интересно почитать мою статью, и вы расширили свой кругозор, либо же задумали по итогам прочтения собрать свой собственный Ленуар — я тоже вполне буду доволен этим результатом.

Удачи вам в творчестве!

P.S. А чтобы вам легче думалось, — вот ссылка, с множеством реализованных линейных генераторов, по годам и кто сделал. Последний громкий проект — 2020 год. Может, ваш станет «проектом года 2022»? ;-). Ну и ещё раз — их главные преимущества.

Кстати, проект 2020 года — как раз разрабатывает подобные генераторы в качестве компактного источника питания для роботов, дронов, силовых экзоскелетов, гибридных мотоциклов и не только.

P.P.S. Под термином «Большой ПЭ» в заголовке статьи имеется в виду непереводимая игра слов, частенько встречающаяся на форумах выживальщиков, и подразумевающая под собой некое глобальное событие :-)