Comments 102

В свое время смотрел старинную книгу по деревообрабатывающим станкам — там подобные станки вроде бы так назывались (т.е. название брал из проверенного источника).

Конечно, классифицировать можно по-разному. И я могу ошибаться :)

Есть еще плоскошлифовальные вертикальные у которых не барабан, диск с наждачкой.

Если это барабанный станок, как ваш, то он вертикальный, а если барабан расположен горизонтально, то он горизонтальный.

Плоскошлифовальные классифицируются по расположению обрабатываемой детали.

Но я не замечал чтобы в названии указывали все его классифицирующие параметры, достаточно 2х, например, барабанный круглошлифовальный.

Мне кажется стоило бы на 2 барабана натянуть ленту, конструктивно это не намного сложнее, зато дает куда больше преимуществ, универсальности так сказать.

Ваш же только для криволинейных поверхностей.

. этот же ни плоско- ни круглошлифовальным не является.

. этот же ни плоско- ни круглошлифовальным не является.кругло/плоскошлифовальные классифицируются не по виду инструмента, а по характеру обрабатываемой поверхности

скорее даже от характера выполняемой работы

А это станочек очень похож на станок от Jet, барабанный шлифовальный, консольный барабанный шлифовальный, калибровочно шлифовальный.

Говорю же, перечислять характеристики пожно сколько угодно, но обычно останавливаются на 2-3 параметрах.

Пока я не знаю, как можно обработать эту ситуацию: никто же не будет ставит сложную электронику в подобный станок (чтобы контролировать запущен ли двигатель и не давать сработать реверсу).

Возможно, была бы уместна предупреждающе-информирующая табличка по этому поводу рядом с кнопкой.

А из этого можно предположить кнопку реверса сделать трехпозиционной. Среднее положение повесить на «стоп». Тогда при попытке сменить направление движок обесточится, что хорошо.

но на станках вообще-то полезно ставить не «вкл/выкл», а две кнопки «Пуск» и «Стоп». Никакой электронной магии — все на реле.

Однозначно!

А из этого можно предположить кнопку реверса сделать трехпозиционной. Среднее положение повесить на «стоп».

И указать, в какую сторону, при каком положении переключателя будет вращаться шлифбарабан.

А то кнопка "реверс" с положениями 1/0, озадачивает.

И кстати, вибрация и возможные ударные нагрузки. Клееный корпус это перенесёт?

1|0|2, но не 1|0.

2. Клеенный корпус как раз отлично выдерживает ударные и вибрационные нагрузки. Шип-паз + ПВА Д3 дают монолитное соединение. Фанера отлично клеится, но не любит соединение на шурупах и стяжках.

3. Да, надо было бы мне реализовать схему с двумя кнопками «Пуск» и «Стоп» и магнитным пускателем. Вот такую подобную:

Сделаю так в следующий раз.

Для реализации этого пункта в конструкции предусмотрен принудительная вытяжка пыли через щель между диском и рабочим столом.То есть пыль протягивается мимо подшипника вала двигателя?

У станка очень не хватает кнопки экстренного останова, которую можно не глядя нажать, хоть коленкой.

А чем вам ленточные шлиф.станки не угодили? У американских плотников-любителей тысячи видео на YouTube по сборке из дерева, метр закольцованной наждачки забивается пылью дольше и служит дольше, и менять её проще.

2. Станок с лентой — это уже гриндер :) Смотрел много схем гриндеров, делал наброски (в металле и фанере). Это перспективное направление. Там больше работы на порядок по компоновке, материалам, сборке/настройке. Надо смотреть по потребностям (что нужно для конкретной операции, гриндер по дереву или металлу), или делать что-то универсальное.

3. По кнопке экстренного останова отписался выше — буду внедрять схему с магнитным пускателем в след. раз.

Вот как раз сейчас планирую следующее изделие (что именно делать и насколько сложную и универсальную систему закладывать). Для самообразования ваш комментарий очень полезен.

По силе воздействия:

— съем большого количества материала, фрезеровка (grinder)

— съем малого количества материала, шлифовка (sander)

По типу носителя абразивного материала:

— бесконечный ремень (belt)

— диск (disk)

— барабан (drum)

Приведенный в статье станок является «Drum grinder» или (по-русски) фрезером с барабаном в виде носителя для абразива :)

А если я вначале обрабатываю несколько деталей 40-ой, а потом меняю её на 1000-ую, я меняю станок?

Ах, да, а если барабан разместить горизонтально, и обрабатывать им… доски, то получится вообще planner :D.

Зачем? А палец в щель попал, или волосы затянуло и намотало. Просто обесточивание недостаточно, до полной остановки будет несколько сот оборотов, а это срез до кости или скальп.

Да, любой вращающийся инструмент потенциально опасен. Надо соблюдать ТБ (самому и за происходящим следить). Это (в большинстве случаев) помогает предотвратить травмы.

Еще и по мере замедления двигателя и соответствующего падения ЭДС и выделяемой на лампе мощности быстро снижается сопротивление (сильно зависящее от температуры разогрева спирали — порядка 10 раз между холодной и номинальной мощностью), что должно способствовать более быстрому торможению.

Хотя маленькие движки не обладающие большой механической инерцией по-моему вполне можно простым закорачиванием обмотки тормозить максимально быстро — энергия тогда выделяется на активном сопротивлении самой обмотки (в меди), но с учетом маленького количества запасенной механической энергии вращения ее не хватит, чтобы перегреть обмотку и повредить двигатель.

В данном примере вращательной энергии ротора двигателя и барабана со шкуркой думаю порядка 500 Дж (как у цилиндра массой 2 кг вращающегося на скорости 3000 об/мин), даже если она вся полностью и почти мгновенно выделится на медной обмотке массой хотя бы 100 грамм, то ее температура подпрыгнет всего на 10-15 градусов при экстренном торможении.

Это если инерция очень большая, в таком станке боюсь что шпиндель остановится быстрее чем сможешь среагировать и дотянутся до кнопки.

Вот для дисковой пилы это актуально с электронной системой останова, когда она реагирует за миллисекунду и выдаёт сигнал на экстренное торможение — пила останавливается быстрее чем человек осознает что случилось. И даже если сунуть палец под пилу поучишь не ампутацию а лишь царапину, хоть и глубокую. Тормоз такой, правда, одноразовый.

Быстро, но одноразово.

Правда, непонятно как оно распознает именно пальцы.

SketchUp удобная программа для моделирования, проблема в том что фабрики (по крайней мере китайские) просят файлы в форматах STEP/STP. Экспортировать в нужный формат можно при помощи FreeCAD через промежуточный формат COLLADA доступный в SketchUP.

Надо найти фирму в своем регионе с вменяемыми ценами и хорошим качеством.

Я перепробовал неск. фирм, пока не остановился на одном контакте — даже не слежу за ценами, качеством и т.п. Просто отправляю им чертежи и забираю детали. Субподряд, вынес эту часть в аутсорс :)

Искать в поисковике по фразам «ЧПУ фрезеровка фанеры|акрила|пластиков» или «Лазерная резка металла|фанеры|бумаги|акрила»

http://help.solidworks.com/2012/russian/SolidWorks/dfmxpress/c_rules_mill_sharp_internal_corners.htm

Там где вода — фанере (дереву) не место. Корпус можно тогда из металла сделать. И ход вверх/вниз для барабана сделать.

Там где вода — фанере (дереву) не место

Бакелитовых фанер — 3 штуки, водостойких же вообще — аж 7 штук (основных и если исходить из распространённых, описанных в википедии, не учитывая более редкие), плюсом есть ламинирование, там вообще пофигу что ламинировать, хоть туалетную бумагу.

Авто-клемма изначально предназначена для гибкого многожильного провода. Вставив туда наконечник вы в четыре раза ухудшили проводимость и в два раза надежность соединения. Если нет в наличии спец. обжимки для авто-клемм, можно провод просто припаять к клемме (так раньше делал).

В след. раз обжимать буду сильно, но аккуратно, от наконечника-гильзы избавлюсь.

Если провод сильно тонкий (на фото — не сильно тонкий), то можно кончик провода согнуть пополам, при этом «увеличив» сечение.

Ну и уточню (на всякий случай): сам провод обжимается в тонкой части зажима, а с краю, под «широкой» частью обжима должна быть изоляция

типа такого:

Почему обжим провода сначала НШВИ, а потом автоклемма? Ншви лишнее.

Зачем сделана стеночка выше поверхности стола? для упора? Очень небезопасно. В случае клина между ней и барабаном, она «кандидат на вылет».

Не вижу каким образом пыль будет всасываться, при таком количестве и диаметре отверстий в боковинах? Нужно направить воздушный поток. Не хватает горизонтальной перегородки между отсеком двигателя и пылесборником.

Автору статьи, как WEB-программисту, конечно респект. Любой человек, доводящий задуманное до законченного изделия, заслуживает уважения. Хотя, по-настоящему никто и не оценит реально потраченных сил.

2. Полочка повыше была сделана для защиты от разлета пыли. Да, и сам увидел сейчас, что между полочкой и барабаном можно поймать «клин». Но на практике это маловероятно, так как работа в основном идет в передней полусфере (120-140 градусов) :)

3. Корпус с электрикой, мотором отделен от барабана с валом. На фотографии это видно. Поток воздуха в пылесос идет через щель между барабаном и столом и никак иначе. Такие решения есть на промышленном оборудовании. отверстия в корпусе предназначены для вентиляции двигателя и в «пылелеобороте» участия не принимают.

4. Это уже не первый станок, так что было просто (относительно предыдущих). Вот покажу фото первых «монстров» — там будет что покритиковать на самом деле :)

«Особенности»:

— огромный неудобный стол (раньше мне казалось, что чем больше площадь поверхности, тем лучше)

— корпус из ДСП (лишний вес, ДСП нежесткое, непрочное)

— сборка электрики «как попало» (от вибрации контакты отходили)

— отсутствие пылеудаления

— плохая балансировка барабана (вибрации в работе)

— и т.п.

В качестве 3D CAD хочу порекомендовать Autodesk Fusion 360 — для любителей бесплатно, а по функционалу приближается к профессиональным решениям. Есть многое, включая симуляцию нагрузок, движение. И да, с ним я SketchUp забыл как страшный сон.

Собственно, потому я и скачал на всякий случай запасной дистрибутив 123D Design, поскольку Autodesk так нужны деньги, что с выходом Fusion 360 в свободное плавание, они решили на всякий случай потопить предшественника.

Ну и прямо там же английским по белому написано

Free for startups, hobbyists, and enthusiasts

Full use of Fusion 360 for as long as you need it

С возможностью продлевать лицензию каждый год, пока годовой доход не превышает 100 000 $

И тут я наткнулся на Fusion, через полчаса методом тыка сделал уже первую модель (с которой в Кетчупе страдал уже больше недели), и был в полном в восторге. Есть экспорт для 3D принтеров, слайсеры, симуляции, анимация движений.

Autodesk Fusion 360 — решение облачное. Модели синхронизируются между всеми устройствами, и есть достойное мобильное приложение.

— «параллельный упор», для совсем «точных» работ с прямыми;

— ось для работы с окружностями;

— поворотный и наклонный столик;

— возможность замены барабана на держатель фрезы.

(для первых двух нужно увеличить высоту «барабана»)

Муфты пробовал заказать. Но их все равно надо растачивать под имеющиеся валы.

Заказывать такие услуги на стороне — брак в 50% случаев (и цены заоблачные).

Делать самому металлообработку — надо помещение, станки, инструмент и т.п.

Балансирую между тем что хочется и тем что осуществимо в кратко/среднесрочной перспективе :)

Третий (наклонный и поворотный стол) — тоже согласен, но с продуманной конструкцией (чтобы не шатался в закрепленном положении).

А вот фрезы — это уже не для меня (извините, личный выбор). Так как требует повышенных мер по ТБ. да и обороты для фрезы надо побольше на порядок (для мелких фрез).

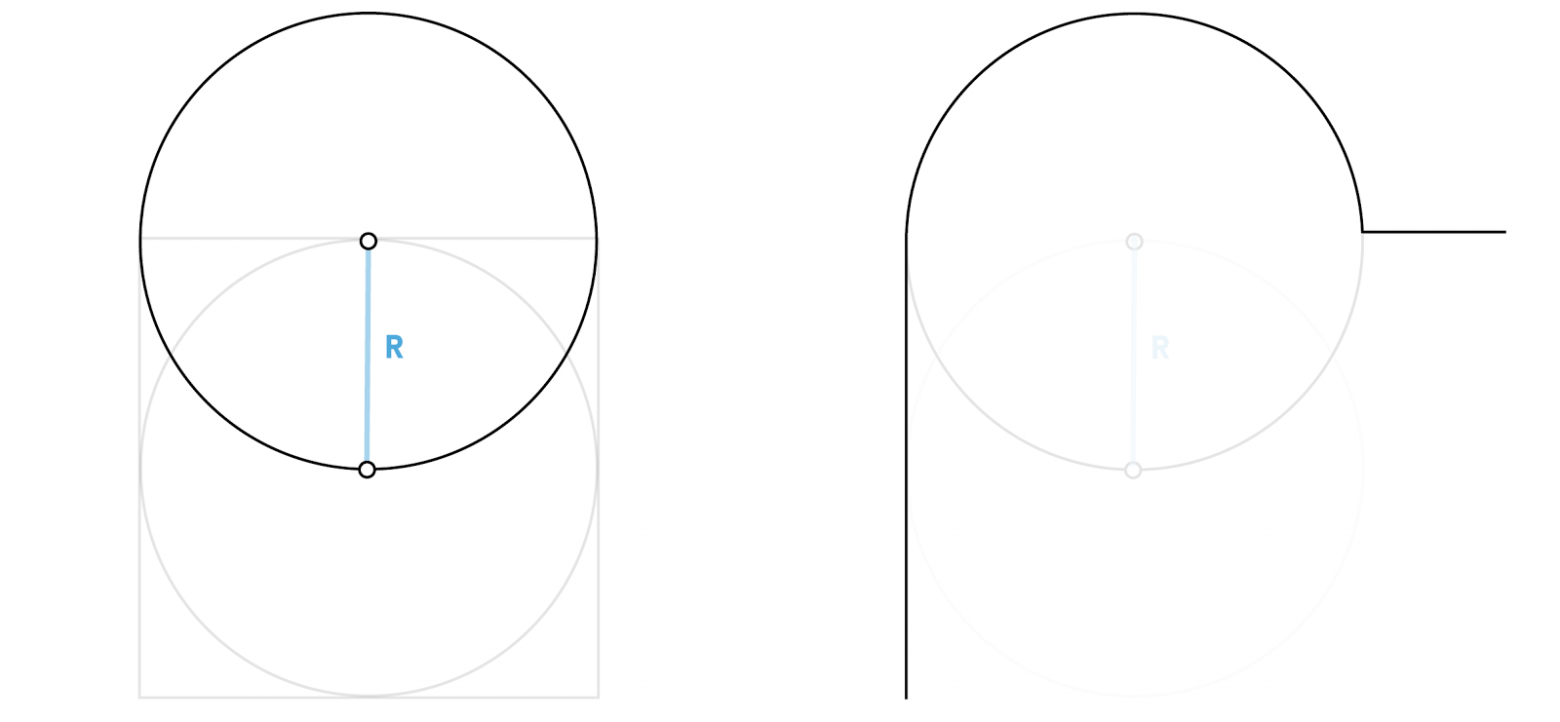

Расскажите, пожалуйста, про процесс балансировки шлифовального барабана — для чего нужно описанное устройство?

Не думали на ось двигателя ниже барабана установить вентилятор на «всос» (например, от вытяжки)? Это сильно повысит эффективность откачки пыли из рабочей зоны.

Есть ли у вас еще самодельные станки? Еще рассказывать будете?

2. Корпус с электрикой, мотором отделен от барабана с валом. Поток воздуха в пылесос идет через щель между барабаном и столом. Объем «вытяжки» разделен с объемом под двигатель.

Вентилятор на валу будет охлаждать двигатель. Но в данном двигателе такой вентилятор конструктивно не предусмотрен.

3. Есть. Например, такой:

Не думали на ось двигателя ниже барабана установить вентилятор на «всос» (например, от вытяжки)? Это сильно повысит эффективность откачки пыли из рабочей зоны.

Я понял вашу идею. Думал о таком варианте. Отбросил его по причине того, что:

— дополнительно надо делать лопасти (балансировать их, просчитывать эффективность и т.п.)

— всасываемый воздух надо будет куда-то отводить и фильтровать (так как мы получим взвесь пыли в воздухе).

— часть мощности мотора потратится на всасывание пыли и воздуха.

— увеличится нагрузка на подшипники двигателя (радиальная и осевая).

— увеличатся габариты по высоте, увеличится масса, увеличится сложность конструкции в целом.

Намного эффективнее сделать модульную конструкцию:

— отдельно станок

— отдельно пылесос

Если у нас будет несколько станков — то пылесос можно будет подключать последовательно (или параллельно) к каждому из них.

— всасываемый воздух надо будет куда-то отводить и фильтровать (так как мы получим взвесь пыли в воздухе)

А я и не предлагал отказываться от пылесоса :)

Но порядки мощности на всасывание -это минимум 1000-1500 Ватт (сужу по бытовым и промышленным пылесосам). И обороты там повыше (от 3000 об./мин.).

100 Ватт / 3000 об./мин. / турбина 120 мм в диаметре — такие показатели имеет электродвигатель с турбиной для охлаждения галогенной лампы в диапроекторах, например.

Для пылеотсоса подобных мощностей недостаточно. А для продавливания потока воздуха через фильтр/циклон — и подавно.

Надо ещё порисовать потоки аэродинамические, скорее всего пути движения воздуха с пылью (шлифовальный барабан -> щель между столом -> вход турбины -> выход турбины -> выход из корпуса) будут далеки от ламинарных :)

Вполне допускаю, что они могут быть эффективны для удаления пыли.

А для продавливания потока воздуха через фильтр/циклон — и подавно.

Эм… так циклон и подобные стружкоотделители наоборот, резко увеличивают силу всасывания пылесоса, потому что не надо проталкивать воздух через фильтры. Там же тупо вся имеющаяся мощность идёт на прокачку воздуха, потери только на длине магистрали и соединениях.

Создание барабанного круглошлифовального станка