Comments 104

До чего миниатюризация дошла! Когда рассматриваю SMD компоненты то каждый раз интересно а как их изготавливают на заводах. К примеру светодиоды, ведь каждый залили компаундом в микроминиатюрной форме и получился брусок с плоскими гранями и четкими рёбрами. Или миниатюрные индуктивности. Удивительно.

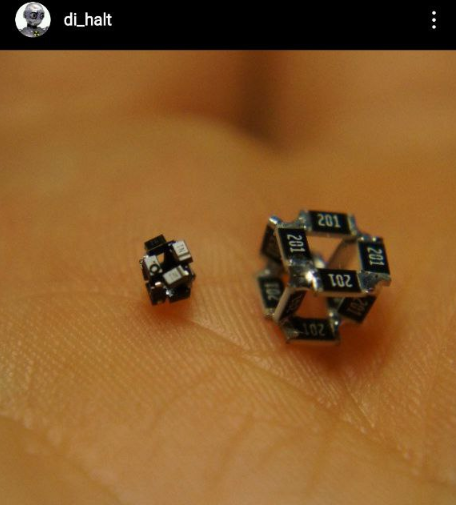

Выронил 01005 резистор с пинцета и потом ищи его на столе: то ли резистор, то ли мусоринка лежит.

Титановые пинцеты в этом плане, кстати, очень хороши. Почти не надо прикладывать усилие для сжатия, из-за этого, по крайней мере у меня, получается лучше обращаться с мелочевкой.

Познавательно. Но не очень показательно для трудности и трудоемкости позиционирования рээ, поскольку тут два элемента и то не рядом размещены, а когда их десятки и они один возле другого, и кончики пинцета больше этого расстояния то тут уже другие проблемы.

А почему именно титановые? Не понятно

С поправкой на размер, конечно.

заливают всю пластину целиком, затем на дисковой резке пилят.

Залили длинную полосу, а потом нарезали )

Причём полос несколько на одном основании типа ПП, их разделяют потом резкой

Не совсем понял суть челенджа, нужно запаять компоненты не используя микроскоп?

Ну припой-то хоть бессвинцовый используете, а флюс простая канифоль в спирте? Иначе совсем не спортивно. Кстати, для детей заказывал вот такой набор за копейки: https://www.aliexpress.com/item/1005001320158873.html

Это не конструктор для обучения детей. Это для взрослых, очевидно.

большэ безсмысленных поделок богу безсмысленных поделок

Тест на зрение.

Надо было штатное место для КТ315 предусмотреть в православном оранжевом корпусе, вот это был бы челенж по поиску оного. И смотрелось бы.. как бы это сказать.. экстравагантно что ли ?

Вообще, в статьях для широкой аудитории совершенно нелишне напоминать, что технология изначально разрабатывалась под накатку паяльной пасты с нужной толщиной слоя через трафарет и пайку по термопрофилю, когда вся плата сначала нагревается с определённой скоростью до определённой температуры, выдерживается нужное время для стабилизации внутренних напряжений, потом с определённой скоростью догоняется до температуры плавления припоя, потом контролируемо олаждается. Под эти условия рассчитаны и материалы печатной платы и материалы компонентов.

Запаять мелкое в одном экземпляре паяльником можно, оно обычно даже работает, но никто и никогда гарантировать работоспособность, особенно долговременную, даже не собирался -- материал корпуса хоть и держит нагрев до 260° до 10 секунд, но никто не рассчитывал, что греть станут неравномерно с одной стороны. Левша блоху аглицкую подковать-то подковал, но в итоге она танцевать больше не могла. Мне самому довелось ремонтировать свои же платы, где я паял SMD паяльником всего 5-10 лет назад. Это область отладки первых прототипов, которые уже через месяц никто не будет включать.

В раньшешнее время, когда стенсил мог стоить $800, а квартира в Москве $5000 при месячной зарплате $30, в вызове запаять паяльником вполне было бы что-то героическое (другой вопрос, что тогда 0805 был миниатюрным корпусом, а на внешнем слое предпочтительная ширина дорожки была 20 милс, а 0.008" витиевато называлось классом пониженной технологичности). Сейчас же стенсил стоит $10, а печь порядка оплаты за один-два дня работы примерно любого специалиста, т.е. даже для хобби нет повода не завести.

Запаять мелкое в одном экземпляре паяльником можно, оно обычно даже работает...

Ну я выше спросил, чем паяют - можно ведь взять паяльную пасту с висмутом (на 138 градусов) и паяльником припаять :) Имхо, с детьми интересно подобное попробовать - и бессвинцовым припоем с паяльником, и феном с паяльной пастой, но стоимость поделки у автора какая-то нереальная для такого. Платки с али за пару баксов же есть, в том числе для smd компонентов - светодиоды с таймером, к примеру, чтобы увидеть сразу, заработало ли. smd покрупнее бывает нужно на макетку припаять, вот на них и стоит потренироваться.

С висмутом ничего не надо брать и ничего не надо им паять, потому что это в корне неверно.

Стоимость поделки в пересчете на одну штуку не сильно большая, кстати. Но брать все комплектующие на пять-десять плат банально не выгодно по деньгам.

Интересно, чем вас не устраивает оловянно-висмуто-серебряная паяльная паста? Надеюсь, вы со сплавами вуда и розе ничего не попутали...

Не всё так однозначно с низкотемпературным припоем.

По ссылке совсем другой состав.

Спасибо, я этот вариант не заметил. Пролистал, для 3000 термальных циклов для smd (рис. 12) выглядит лучше всего именно обсуждаемый припой, что и в выводах подтверждается. С QFP корпусами все припои одинаково хороши - вероятно, обсуждаемый и тут окажется лучше при увеличении числа циклов за счет большей пластичности. Что касается проблем при смешивании с другими припоями - так это для всех припоев справедливо, особенно, с разными температурами плавления. На мой взгляд, для обсуждаемой в статье задачи - этот припой идеальный выбор, разве нет?

выглядит лучше всего именно обсуждаемый припойНа мой взгляд не выглядит:

Unexpectedly, low temperature SnBiAg solder joint performedПопробуйте сейчас найти хоть какой-нибудь компонент, выводы которого покрыты SnBiAg. Я таких не встречал. Так-то сплав может быть и хороший, но пока на него массово не перейдут производители микросхем, выгоды особой от него не будет, поскольку смешивание с обычными бессвинцовыми припоями у него, очевидно, хуже из-за слишком разной температуры плавления.

well after thermal cycle test when it was the single alloy in the solder joint. When SAC 305 BGA reflowed with SnBiAg

solder pastes, more defects and failures were seen.

для обсуждаемой в статье задачи — этот припой идеальный выбор, разве нетПоскольку сделанная поделка не что иное, как просто «поделка для развлечения», то её, на самом деле, вообще без разницы, чем паять. Хоть сплавом Розе. А адекватные условия труда при пайке (вытяжка, освещение, тщательное мытьё рук после контакта с припоем) никто не отменял, но это, очевидным образом, выходит за рамки статьи.

В цитате же речь про проблемы смешивания с припоем на BGA, что нас здесь вообще не интересует (или вы паяете BGA паяльником? Имхо это настолько же реально, как припаять их кирпичом - от удара нагреются, ага). А от дискретных smd и до QFP все прекрасно - то есть для пайки любой детали из статьи припой годится отлично.

Хотите пользоваться висмутовым припоем — пользуйтесь на здоровье! Только он не везде подходит, надеюсь с этим вы согласитесь?

Да я вообще-то предлагал паять типовым бессвинцовым припоем с канифолью (можно толщиной 0.6, чтобы уж настоящий хардкор), раз на международный челлендж отсылка есть. А серебряно-висмутовый припой возник из вопроса, нет ли тут читерства (аналогично вы могли бы паять с нижним подогревом на ИК столе - вроде и паяльником, но есть нюанс). Опять же, паять с микроскопом это уже не любительский подход, обычно дома все же паяют с лупой (3-5х).

Некоторые BGA, наверное, можно, только вот зачем. Помнится, фен я купил чтобы в первую очередь термоусадки быстро и аккуратно греть - несомненно, можно паяльником, как я много лет разово и делал, вот только детям их надо порой столько, что проще фен завести и делать это за пару секунд:)

Опять же, паять с микроскопом это уже не любительский подход, обычно дома все же паяют с лупой (3-5х).Года четыре назад несколько месяцев пришлось так попаять, поскольку микроскоп был недоступен. Врагу не пожелаю, поскольку под крупной лупой паять неудобно (лично мне, может кому-то и удобно), а с часовой трёхкраткой нос оказывается уж слишком близко к точке пайки.

А чтобы не было читерства, наверное, стоит сделать стрим или хотя бы запись всего процесса пайки. Но, судя по количеству просмотров статьи, на хабре такие вещи уже мало кому интересны. Микробы, паразиты и тайны истории напополам с мировыми заговорами на техническом ресурсе судя по рейтингу и количеству просмотров в намного большем почёте. Nuff said.

Паять бессвинцовыми прототипы или собственные проекты это, имхо, чистой воды мазохизм. Отвратная смачиваемость, непропаи, мутная пайка..

Почти вся промышленная пайка сейчас бессвинцовыми припоями делается и выглядит отлично. Смачиваемость - недостаток или отсутствие флюса, непропаи и мутная пайка - недостаток нагрева. Отрегулируйте температуру паяльника и почистите жало.

Если бы вы действительно что-то знали про промышленную пайку, то знали бы, что бессвинцовые - вынужденная экологическая мера.

А в остальном:

- Повышенная температура плавления на грани повреждающих термопрофилей

- Низкая смачиваемость

- Повышенная хрупкость

- Значительно быстрей мех. разрушение на термоциклировании

- Мутноватая пайка даже на идеальном термопрофиле (неравномерная кристаллизация эвтевтики)

А паять скорее я вас поучу, просто поверьте на слово.

Современный бензин тоже "экологическая мера", вы только поэтому будете на угле ездить? Вы ходите с настенным телефоном на свинцовом припое или с сотовым телефоном на бессвинцовом? Выше обсуждались бессвинцовые припои, откройте статью по ссылке и посмотрите, прежде чем страшилки 2003 года пересказывать (когда начался переход на бессвинцовые припой). Спасибо, не надо меня учить чугун варить в яме в земле - в китае давно уже этим не занимаются, хотя начинали с такого.

Современность телефона никак не связана с припоем.

Вся милитари- и медикал- техника паяется классическими свинцовосодержащими, по причине требований к надёжности.

Перечисленное мною - голые медицинские факты, а не страшилки, и они с 2003 никуда не делись.

Да что ж вы как уж увиливаете - потребительская техника перешла или переходит на бессвинцовые технологии, а в военной и медицинской технике свои заморочки. Ваш сотовый телефон ламповый (чтобы ядерный удар поблизости не повредил) что ли? Или все же обычный и с бессвинцовой пайкой? Бессмысленно утверждать тогда, что бессвинцовой пайки не существует. Лучше паять научитесь на современной паяльной станции, чем пытаться аргументировать, что паять бессвинцовым припоем невозможно, когда это мэйнстрим давно. Уж простите за откровенность.

Глянул, что у нас есть. Самые мелкие компоненты 0402, с трехкратной лупой с подсветкой норм - чисто попрактиковаться. А так да, 0805 можно и на макетку паять (хоть с канифолью), для бытового использования самое то.

печь порядка оплаты за один-два дня работы примерно любого специалиста

Да, только это будет унылый китайскмй кусок испражнений, а не печка. Дайте пример адекватной компактной конвекционной печи оплавления?

Вообще есть печи Puhui, насколько я понимаю, народ их допиливает и паяет серийно. На электрониксе где-то была тема про их допил. Хотя лично мне больше нравятся отечественные термостолы Термопро. Я на таком иногда и двухсторонний монтаж делаю, если очень надо.

Подскажите, как на подобном термостоле двусторонний монтаж можно сделать, чтобы не отпаять все ранее припаянное?

Спасибо, теперь ясно.

Нубский вопрос: а нельзя, случайно, использовать для разных сторон пасты с разной температурой пайки?

Лично не сталкивался, но такой вариант в одном из обсуждений был.

Ну, запаять вручную единичные элементы можно почти любого типоразмера

Но если плата более-менее сложная, то 0402 это практически предел из-за плотности установки

Вот полностью ручная пайка, только 4 МС воздухом )

Одна из осн. проблем кст - оч плохой прогрев падов от 0201 и дальше из-за тонкого жала

Ну и приведённые усилия на тонком ручном инструменте уже близки к повреждающим - там сотни кг на кв. см - появляются сколы и тп.

Видел на ютубе методики пайки SMD паяльников в луже флюса, полагаю там лучше дела с равномерностью прогрева выводов. А так, это всё, конечно же кустарщина.

Затратив 2-3 месячных зарплаты монтажника на оптический микроскоп 10x, вакуумный дозатор паяльной пасты, компрессор и нижний подогрев печатной платы наконец-то научился стабильно паять и 0201, и QFN с шагом 0.4 мм, и BGA с шагом 0.8 мм. Забыл паяльник и фен как страшный сон. Паяю строго нижним подогревателем и строго по термопрофилю. Пайка прототипов печатных плат тут же перешла из области искусства в область ремесла. Пайка стала приносить одно удовольствие и стабильный результат.

По ножкам QFN тоже дозатор? Бросьте, плз, ссылкой на ваш.

На дозатор и термостол тоже придётся потратиться )

По ножкам QFN тоже дозатор, да. Дозатор, сопла для дозатора, термостол с регулятором термопрофиля, компрессор pt-24. Плюс еще желательно, но не обязательно, использовать паяльную пасту 5-го класса точности.

Тоже долго сомневался в том, брать или нет. Но оно реально стоит своих денег.

Спасиб!

Подскажите, компрессор зачем? С подобным оборудованием я не сталкивался, но остальное хоть понятно, для чего, а вот компрессор...

Компрессор необходим для работы вакуумного дозатора. С помощью нагнетаемого давления происходит дозирование паяльной пасты. С помощью создаваемого вакуума происходит захват компонентом при их расстановке. Особенно удобно вакуумным пинцетом BGA-микросхемы устанавливать.

0402 это практически предел из-за плотности установкиПлотности установки чего? Вот 0402 0201 0100 кортиярд к кортиярду (посадочные сделаны по IPC7351C (хотя в B то же самое)), плотность N:

Расстояния между парами корпусов при этом получаются 0,38, 0,36, 0,34 мм. По-моему вполне приемлемо даже для ручной установки. Да, нужен будет острый пинцет. Но это не рокет саенс. Если же не лепить все корпуса впритык друг к другу, а делать между ними зазор (безусловно, если дизайн это позволяет), то всё вполне паяется и расставляется руками.

Расстояния между парами корпусов при этом получаются 0,38, 0,36, 0,34 мм. По-моему вполне приемлемо даже для ручной установки. Да, нужен будет острый пинцет. Но это не рокет саенс. Если же не лепить все корпуса впритык друг к другу, а делать между ними зазор (безусловно, если дизайн это позволяет), то всё вполне паяется и расставляется руками.А силу к паяемому соединению вообще не надо прикладывать. Тогда и скалываться ничего не будет. Если вы при пайке «давите» на площадку, в попытке её залудить, значит что-то не то с флюсом или температурой жала.

Покажите, плз, что вы реально спаяли на 0201 или 0100, ну или на 0402 как у меня, хотя бы.

А то очень много тут теоретиков на уровне "бросить в КАДе 3 футпринта и показать картинку" )

Острым пинцетом вы берёте с усилием никак не меньше 30-50 грамм, тк рука слабо различает упругость пинцета и усилие захвата. На пятне контакта с элементом это десятки, а то и сотни кг/см2.

Я видимо удивлю, но смд компоненты вообще не предназначены для работы с мех пинцетом. Они создаются под вакуумный, с миллиграммовыми усилиями.

И ещё раз повторю - учить чему-то можно только практически самому это попробовав, а я не вижу признаков того, что вы действительно паяли в реальных количествах 0201 и меньше, о которых рассуждаете ))

Покажите, плз, что вы реально спаяли на 0201 или 0100, ну или на 0402 как у меня, хотя бы.Отдельные небольшие куски плат не будут показательны, а целиком показать платы я не могу из-за NDA. Можете мне не верить и считать, что я диванный теоретик, паять не умею и мельче 0805 никогда ничего не монтировал, ваше право. Я никого не учу, кстати. Всего лишь рассказываю о своём и только своём реальном опыте, но вы можете не верить и тыкать в меня палочкой «сначала добейся». Вообще с вашей стороны это ad hominem в чистом виде.

Ну как вам сказать NDA это конечно очень крутой предлог. И все платы вы делаете только под ним..

Но есть очень простой факт - соотношение термического сопротивления падов 0201(и менее) и термического сопротивления кончика жала паяльника таково, что если соблюдать стандарные температуры то нормальной пайки не происходит, непропаи, тянучки, и даже подлипания жала с отрывом металлизации на керамических элементах. Кое-как паяется на 350грС, если дорожка тонкая и без полигонов, но тоже с тянучками, если не лить полведра флюса.

Пайка ниже 0402 - ограничена простой термодинамикой. Так что и показывать спорщикам особо нечего или выглядит это всё как чума.

И все платы вы делаете только под нимВидите ли, когда в ТЗ есть строчка «все разработанные решения являются интеллектуальной собственностью заказчика и не могут быть раскрыты третьим лицам», то да, делаю под ним. За много лет работы в отрасли поделка из статьи — чуть ли не первый девайс сделанный для себя, для души. Не считая NFC визитки собственного изготовления. Могу, кстати, плату из диплома показать. Только там трухольные резисторы и DIP8 :D

соблюдать стандарные температурыЧто вы называете стандартными температурами? Можете привести какой-нибудь ОСТ или ГОСТ? Желательно еще доступный, чтобы не бежать за ним в первый отдел. Мне действительно интересно.

Кое-как паяется на 350грСЯ вот эрсой паяю. А вы чем? Я подлипания замечал только на самом-пресамом тонком конусном жале. В основном использую удлиненное конусное, с ним проблем нет.

Зачем вам ГОСТ? В каждом втором даташите есть термопрофиль для пайки. Типичная температура - 260грС

280-290 обычно, но внимательно отношусь в к припою и точно знаю что в катушке. Это, в порядке ухудшения

Sn60Pb36Ag4

Sn63Pb37

Sn60Pb40

Я же неспроста вас спросил про ГОСТ или ОСТ. Я не знаю, какие вредители в союзе рекомендовали 270 (условно, +- десяток градусов) ставить на паяльнике и почему монтажники той эпохи до сих пор ставят эти несчастные 270 и пытаются ими что-то спаять, но при такой температуре решительно невозможно что-либо адекватно паять! Не подумайте, что учу вас, но попробуйте нормальный паяльник типа Т12 хотя бы и температуру 330. И вы увидите, что паяется всё намного быстрее и качественнее! И точку пайки вы не десять секунд будете мурыжить, а две-три, что на мой взгляд, существенно лучше в плане долгосрочной надежности.

Вероятно, все дело в сечении и материале жала. Был у меня когда-то советский паяльник - из тех, где жало в нужную форму просто напильником затачивается из прутка фактически, так там такая теплопередача... и никакого контроля температуры, разумеется. На максимальной мощности медное жало без покрытия моментально обгорало, но им можно было здоровенные элементы типа силовых резисторов на сотню ватт паять. А паяльные станции с современными многослойными жалами типа t12 по умолчанию на 330 градусов настроены обычно, да еще +50 градусов на одну минуту дает нажатие на регулятор, если нужно что-то покрупнее припаять, не меняя жала. Вообще после смены толстой проволоки свинцового припоя (1-2 мм) с куском канифоли и паяльника без регулятора температуры на тонкий бессвинцовый припой (0.8 мм максимум) с жилой флюса внутри и паяльную станцию - паять стало заметно легче, а не тяжелее.

А вы как думаете, в свои 45+ я ни разу не пробовал паять перегретым паяльником? )))

Китайцы на конвеере, например, часто паяют вообще не лужёным стальным(!) жалом, разогретым докрасна практически. А что, очень быстро зато.

Но мы вроде не об удобстве монтажника, а о соблюдении тех. норм и какой-то долговременной надёжности. Паяные на 350гр меги328 в qfn, например, дают потом процентов 5 отказов в партии.

Задранную температуру прекрасно заменяет достаточное количество флюса и правильное жало с тонким покрытием, а в идеале - без.

Это кст отдельная тема - не многие понимают разницу между пайкой "вечными" жалами и классическими медными. Да, их надо править, да, с ними не посадишь на конвеер - но и SMD никто там не паяет.

Что, независимо от припоя и типа паяльника так и ставите 260 градусов? Наверное, прямо на ручке китайского паяльника с регулятором шагом 25 градусов? То-то бессвинцовый припой у вас не плавится...

Что, вы ясновидение практикуете? Вот прямо всё угадали.

Даже спорить смысла нет.

Выше вы описали типичные признаки не расплавленного нормально припоя с мутной неровной поверхностью, при увеличении это кристаллики с жидкой пленкой между ними, конечно, так паять одно мучение. Свинцовые припои дают зеркально блестящую поверхность, бессвинцовые матовую блестящую, но в любом случае это должна быть гладкая и однородная поверхность.

Кое-как паяется на 350грС

Нужно нормальные паяльники иметь. Не те ущербные на жалах 900-ой серии, а хотя бы Т12 с набором различных жал. 350 грС - температуры хватает за глаза.

По опыту, на жалах t12 хватает температуры 330 градусов почти всегда. С тонкими жалами и толстой проволокой припоя (0.8 мм) приходится ставить 350 градусов, при тонкой проволочке (0.6 мм - разница в поперечном сечении почти в два раза) такой проблемы нет. Разумеется, жало должно быть хорошо облуженным, чтобы теплопередача была равномерной и по всему прилегающему участку жала.

Почитайте, что ли, о чём ветка вообще.

За 350 на паяльнике монтажника могли премии лишить при совке на некоторых ответственных производствах.

Ну вы сравнили. Вот посмотрим для популярного кт315:

Температура пайки (235 ± 5) °С, расстояние от корпуса до места пайки 1 мм, продолжительность пайки (2 ± 0,5) с. Транзисторы должны выдерживать воздействие тепла, возникающего при температуре пайки (260 ± 5) °С в течение 4 секунд.

Источник: https://eltctricon.ru/measuring/kt315-workhorse-of-domestic-electronics/

У популярных современных транзисторов 150 градусов это рабочая температура, а кт315 после такого нагрева целиком просто труп (125 градусов максимально допустимая температура). И термопрофиль пайки в современных даташитах, кстати, - это нагрев всей детали в печи, а вовсе не температура на выводе, просунутом сквозь металлизированную плату :)

Ага, у вывода 0201 просунутого через что-то там )

При совке монтажника лишали премии за неправильную пайку 0201? Видать, забористую канифоль вы курите :)

Мы про настоящее время говорим. А спорить с ГОСТами - это не ко мне вообще.

В настоящее время на фабриках все для обычных пользователей паяют с бессвинцовыми припоями и вовсе не на элементной базе времен СССР, где малейший перегрев превращал полупроводник в тыкву. Тем более, если вы занимаетесь радиоделом профессионально - куда вы поделия со свинцом девать будете, в Россию, что ли:)

Вроде ясно написал - хоббийное использование, прототипирование и спец-применения. Нет - "в настоящее время на фабриках всё..." Ага, сейчас, даже там

Тот же Резонит мелкие партии паяет свинцовыми, если не просить о другом специально, не говря уже о ручной прототипной сборке там же. На Али - среди модулей в продаже на бессвинце не будет и 10%.

Пбфри паяют только крупные фабрики под жёстким экоконтролем. А по тех. характеристикам и затратам на производство свинцовым конкуренов нет.

0402 спокойно берется и ставится пинцетом, даже без луп и микроскопов. Понятно, что с вакуумом удобнее, но не всегда он есть.

Как удалось разглядеть кристал LMC555 ?

С появлением возможности просто сделать плату на заказ по чертежу все танцы с бубном, ламинатором, лазерным принтером и хлорным железом наконец-то ушли в прошлое — куда проще и удобнее поручить это грязное и нестабильное дело профессионалам.

Вот было бы здорово, если бы появился способ заказывать изготовление уже сразу распаянных платок. Чтобы не только саму плату сделали, но сразу и компоненты припаяли.

Мне нравилось когда-то малюсенькие жучки прослушки паять, надо вернуться к этому занятию

Пардон за офтоп, но раз здесь есть люди интересующиеся электроникой может кто-то подскажет где можно купить высокочастоные диоды (диапазон работы 1ГГц-6ГГЦ) для самодельного индикатора ЭМ поля?

Автору - респект, решение получилось хорошим-годным. Для проверки своих инструментов и навыков пайки - самое то )

Печально что сейчас на стоках в РФ с компонентами типоразмеров менее 0201 всë не очень хорошо.

Это же надо было так заморочиться. Подход к делу впечатлил! На фоне проделанной работы становится понятно, почему так напрягает один светодиод, который смещен по спектру в сторону оранжевого)))

Делаем свой SMD challenge, уровень mad skills